“灯塔工厂”由世界经济论坛联合麦肯锡联合评选,指大规模应用第四次工业革命技术,积极推动工厂、价值链和商业模式转型的数字化工厂或企业,是数字化制造和全球化4.0的示范者,代表着全球数字化生产的最高水平。其评价标准主要包括:大规模采用人工智能、云计算、5G、大数据等第四次工业革命技术;通过新型技术采用探索研发设计、生产制造、供应链管理、营销及服务等全流程全要素全方位的模式变革;全面实现企业的提质增效、降低成本、绿色低碳;模式可复制可推广等。

全球:“灯塔工厂”现状

01 全球“灯塔工厂”快速增长,中国数量居全球首位

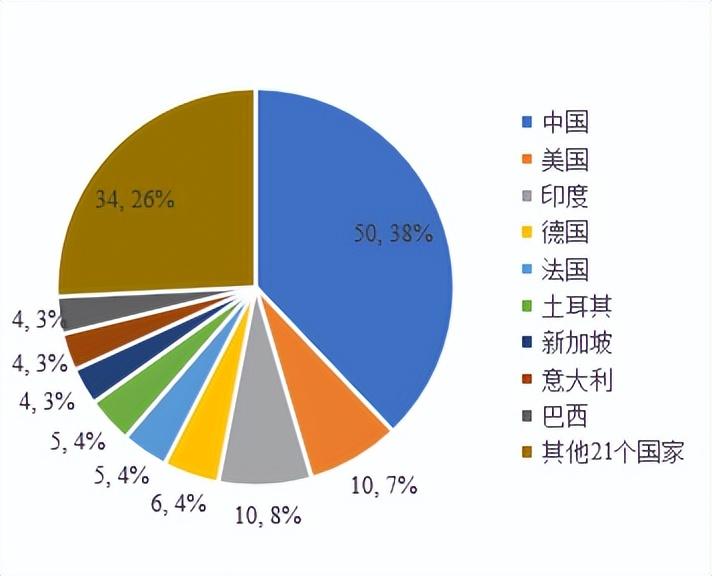

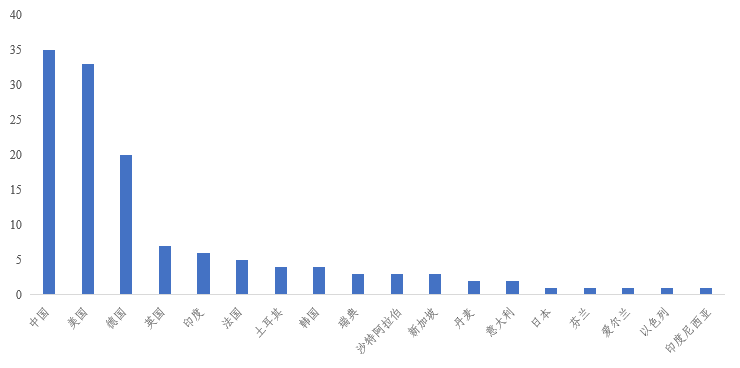

从2018年到2023年1月,全球“灯塔工厂”的数量从9家快速增加至132家,分布在30个国家或地区。按照“灯塔工厂”所在地统计,中国遥遥领先。中国“灯塔工厂”达到50家,占全球总量的37.9%,居全球首位;其次是印度12家、占比9.1%;排名第三的是美国10家、占比7.6%。按照“灯塔工厂”所属企业的国别进行统计,中美并驾齐驱。中国企业建设的“灯塔工厂”共35家,占比27%;美国企业建设“灯塔工厂”共33家,占比25%;德国企业建设的“灯塔工厂”共20家,占比15%。

图1 全球 “灯塔工厂”区域分布(以工厂所在国家进行统计)

图2 全球“灯塔工厂”分布

(以工厂所属企业国别进行统计)

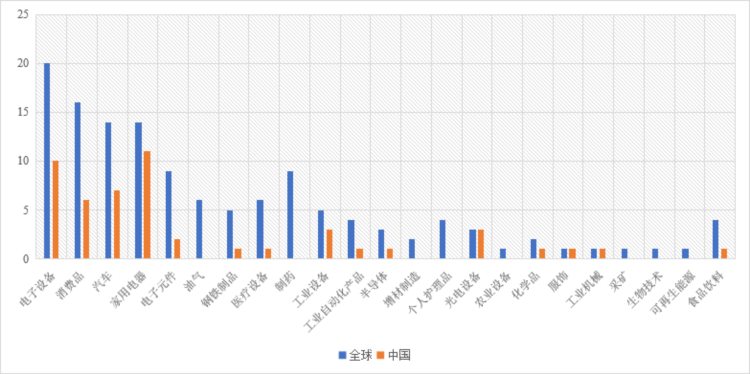

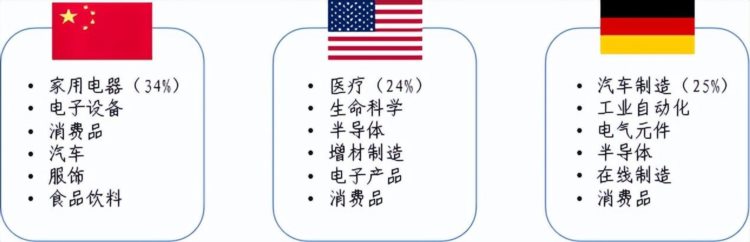

02 “灯塔工厂”行业分布领域广泛,集中在离散型行业

从当前132家“灯塔工厂”所属行业分布来看,覆盖电子设备、消费品、汽车、家用电器、制药、服饰、采矿、食品饮料等20多个领域。以工厂所属企业国别来看,其中美国、德国的“灯塔工厂”集中于医疗、半导体、工业自动化、增材制造、生物技术等尖端制造行业,我国的“灯塔工厂”主要分布在贴近终端消费者的产业链下游,集中在家电制造、电子设备制造领域。从制造业产品制造方式来看,以电子设备、消费品、汽车、家用电器等为代表的离散型制造行业,具备多品种、小批量、工艺复杂等特点,“灯塔工厂”集中。目前我国50家“灯塔工厂”中,有11家属于家电领域(海尔6家、美的5家),占比达22%;电子设备领域12家,占比24%;合计占比超45%。

图3 全球及中国“灯塔工厂”行业分布

图4 中美德企业“灯塔工厂”所属行业对比

03 我国“灯塔工厂”集中在制造业大省,江苏广东占比超30%

从国内省份分布来看,主要分布在东部地区,制造业大省江苏数量最多为9家,其次是广东7家,山东和安徽各有4家,四省入选总数占全国的48%。从具体城市来看,苏州位居首位,有6家“灯塔工厂”;合肥排名第二,有4家;上海、青岛、天津各有3家;北京、深圳、广州、长沙、佛山、郑州、成都、无锡各有2家。

04 “灯塔工厂”通过数字技术深度应用,整体成效显著

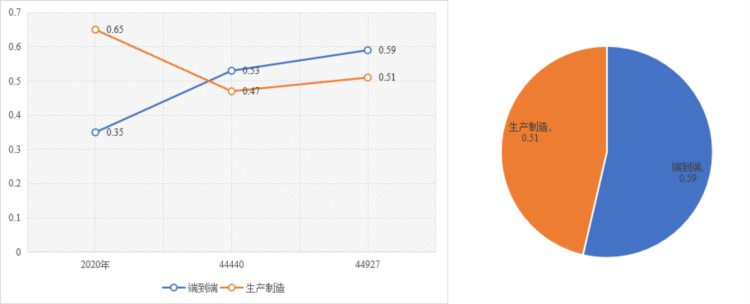

目前“灯塔工厂”建设根据侧重点不同,主要分为聚焦内部生产制造数字化转型提升和重视产业链价值链上下游全环节全要素协同转型提升两个方向,前者聚焦于生产制造本身,后者聚焦于打通产业链各环节协同。截止到2023年1月13日,132家灯塔工厂共有145个数字化用例,聚焦内部生产制造本身用例和产业链协同提升用例分别为67个和78个,占比分别为51%和59%,该比例在2020年分别为65%和35%。由此可见,聚焦产业链全环节全要素协同数字化转型提升成为重要趋势。

图6 “灯塔工厂”数字化用例变动趋势

05 “灯塔工厂”通过数字技术深度应用,整体成效显著

“灯塔工厂”通过采用人工智能、大数据、物联网、增材制造、云计算、数字孪生、工业机器人等新技术,构建覆盖企业内部全流程、产业链上下游全环节、产品服务全生命周期的数字化体系,全面提升企业及产业链上下游的效率、降低成本;同时通过数据要素作用的发挥,探索新的模式进而形成新的增长点,成效显著。根据麦肯锡公司的数据,与数字技术成功结合的“灯塔工厂”,生产力平均提升超过2.5倍,利润率提升8%-13%,运营指标提升50%-60%。

“灯塔工厂”建设经验分析

01 新理念:数字化理念上升为企业战略高度并坚定落实

入选“灯塔工厂”的企业,不局限于简单地在生产制造过程中应用数字化技术,其有完整的、适用于本行业和企业特点的数字化、智能化战略规划和实施路径,在数字化、智能化转型中均体现出前瞻性的战略规划和实施能力,由上而下地推动企业实现全面转型。只有制定全局、系统、完善、前瞻的公司战略,才能真正调动“灯塔工厂”建设的各项资源和要素,为实际行动提供战略指引。如潍柴潍坊工厂在2015年发布潍柴智能制造战略规划,将“智能制造”提升至企业发展的战略高度,并形成具体的实施计划,对智能制造的组织架构、技术体系、资源组织、人员配备等进行总体规划与部署,全面开展智能制造项目,支撑企业集团化、国际化的发展战略。宁德时代宁德工厂从2011年到现在,沿着自动化、自动化+数字化、智能化三部曲,坚定推进数字化转型提升战略。

02 新要素:数据作为新型要素打通企业融合发展要素链

数字化时代企业运营的本质特征是数字化,核心要素是数据。

“灯塔工厂”无一例外充分发挥数据作为新型生产要素的价值,通过数据的内部及外部贯通,以数据资源重新聚合人才、技术、能力、资金等生产要素,实现数据驱动的智能决策和模式创新。如宝洁在日本高崎的“灯塔工厂”,通过采用数据流整合、数字孪生和机器学习等新技术,充分收集、处理、分析全流程的数据,发挥数据作为新型要素的作用,将工厂的创新周期缩短72%、客户订单规划速度提高14倍。三一重工长沙18号工厂,运用人工智能、大数据等大数据分析、处里、挖掘等技术,通过物联网平台采集现场设备数据、生产管理数据和外部数据,并进行分析处理建模,实现生产制造工艺优化、预备的预测性维护和远程维修、柔性化生产、智能排产排程等,最终实现产能提升123%,生产效率提高98%,单位制造成本降低29%。

03 新技术:以数字孪生人工智能为代表的技术深度赋能

“灯塔工厂”评选标准之一即大规模使用人工智能、数字孪生、大数据、云计算等新技术。从当前已发布的132家“灯塔工厂”看,均将合适的技术创新成果应用到商业实践中,成功跨越“试点陷阱”

①,取得效率水平大幅提升和远高于行业水平的价值创造能力。同时充分发挥工业互联网平台的深度赋能

②作用,实现“灯塔工厂”经验的可拓展可复制。如CEAT印度哈洛尔工厂,通过先进分析技术、大数据等第四次工业革命技术,尤其是针对生产周期和生产制造产线上具体操作人员的数字化提升,实现生产周期缩短20%,工艺废料减少46%。日月光半导体中国台湾高雄工厂,通过多项人工智能技术的应用,实现产量提升67%,订单交付时间缩短39%。海尔依托其卡奥斯工业互联网平台赋能,不仅自身“灯塔工厂”数量领先,同时成功赋能青岛啤酒,帮助其整合上下游企业及资源,共建“啤酒+”产业生态,使之成为全球首个啤酒饮料行业“灯塔工厂”。

①、麦肯锡发现,大量制造企业在数字化转型初期的试点非常成功,但在全面推广并取得财务、运营和可持续绩效方面持续改善的过程中却困难重重,74%的企业在启动数字化项目不久后就泥足深陷,以上称之为“试点陷阱”。

②、卡奥斯已链接企业90万家,服务8万多家企业提质、降本、增效,孕育出化工、汽车等诸多行业生态,并在20多个国家复制推广。

04 新治理:建立匹配数字化转型的组织结构及管理模式

数字经济时代,以物联网、云计算、人工智能等为代表的技术正推动着制造系统嵌入在企业的治理结构和组织结构。由此将对新的组织架构、管理体系模式、数据安全、组织运行机制等提出更高要求,且必须与数字化相匹配。案例研究显示,在全部的“灯塔工厂”里,70%以上的企业正以一种或多种方式调整组织结构,如增加相应的职位、改变原有的组织结构使之与数字化业务相匹配、建立专注于数字化部署的跨职能团队等。如施耐德电气成立专门的数字化转型部门,负责转型的路线及具体实施;美的集团成立美云智数,既是美的数字化转型的重要参与者,也是美的工业互联网对外输出的载体。

05 新模式:全链条端到端协同数字化实现供需多效平衡

越来越多的“灯塔工厂”在实现企业内部全要素互联的基础上,积极通过数字化手段和模式创新,实现产业链上下游各环节的数据贯通,对数据和信息进行整合和分析,实现供需平衡、产销平衡等多维平衡及柔性匹配,由点串线成面,全面实现产业链各环节企业的深度数字化协同,增强全产业链的韧性。

如潍柴潍坊工厂通过搭建覆盖全价值链的信息化支撑平台,延伸至产业链上下游企业(核心供应商),打通全链条环节的流程,从生产装备的智能化、自动化、数字化延展至整个企业运营,并形成独具特色的潍柴运营管理体系(WOS),带动全产业链数字化能力整体提升。美的集团广州工厂基于美的工业互联网M.IoT平台,从自动化工厂向“端到端”互联价值链转型,劳动效率提高28%,单位成本降低14%,订单交付期缩短了56%。此外,海尔、强生、雷诺、诺基亚等企业,则进一步将新技术革命拓展到实体工厂范畴之外,打通了端到端价值链,形成供应网络对接、端到端产品开发、端到端规划、端到端交付等优秀实例。

小结

通过对全球132家“灯塔工厂”分布情况来看,尽管从工厂所在国家和所属公司所在国家两个维度分析,我国灯塔工厂的数量均居全球首位,但从行业分布来看,不同于美、德集中于医疗、半导体、工业自动化、生物技术等尖端制造行业,我国“灯塔工厂”主要贴近终端消费者的产业链下游,集中在家电制造、电子设备制造领域。此外,虽然我国制造业是全球产业门类最齐全、产业体系最完整的制造业,但我国制造业数字化转型还存在着渗透率低、企业各环节数字化转型不均衡的问题。2021年我国制造业数字化渗透率仅22%,远低于全球发达国家33%的平均水平,与美国、德国相比更是差距较大。

面对我国制造业大国向制造业强国转变的重要阶段,制造业数字化转型是重要支撑和必由之路。积极借鉴“灯塔工厂”的建设经验,对助力我国制造型企业全面数字化转型提升具有重要的意义。

下一篇:2023.4.25 复盘