节能先进

在市经济信息化委指导下,市节能中心自2012年开展单位产品能耗限额标准专项检查以来,经过多年贯标培训和节能监察,有力推进企业节能管理水平提高、能效水平显著提升,助力高效、清洁、低碳、循环的绿色产业体系的形成。“十四五”是实现碳达峰目标的关键期和窗口期,需要工业和通信业绿色发展持续发力,为进一步加强节能监察工作,建立常态化节能监察机制,突出抓好重点领域、重点单位、重点项目的监督管理,按照国家和本市2022年度节能监察工作任务,市节能中心开展了2022年度单位产品能耗限额标准专项检查工作,挖掘出一批在能效水平和节能管理方面具有代表性、引领性、先进性的单位。我们将专题分享2022年度工业和通信业达到行业先进水平的单位案例,促进全市相关领域企业加强交流互鉴,推进节能降碳,加快节能新工艺、新技术的应用,推动全行业“比、学、赶、超”行业先进者的经验方法,提升产业绿色低碳化水平。

企业基本情况

上海五星铜业股份有限公司(以下简称“五星铜业”)位于松江区,专业生产全牌号系列环保、高精、大卷重铜基合金板带材料,已取得ISO9001质量管理体系认证、ISO14001环境管理认证、GRS全球回收标准认证和IATF16949汽车质量管理体系认证。五星铜业为“上海市制造业企业100强企业”、“长三角G60科创走廊重点扶持企业”和“上海市松江区专精特新企业”。

案例简介

企业一方面通过创新的理念,对于现有设备进行改造,提高生产效率,另一方面在不影响产品质量的前提下优化生产工艺,缩短工艺流程。五星铜业从2009年开始陆续投资千万余元,着手对工艺设备进行节能改造,先后完成了两台精轧机用电功率不变的提速改造;热轧步进炉油改气的改造;空压机的余热利用;清洗线介质的电加热改蒸汽机加热等,上述改造经审核认定每年节能量达2000余吨标准煤。

企业节能实践

案例一:步进加热炉油改气节能改造

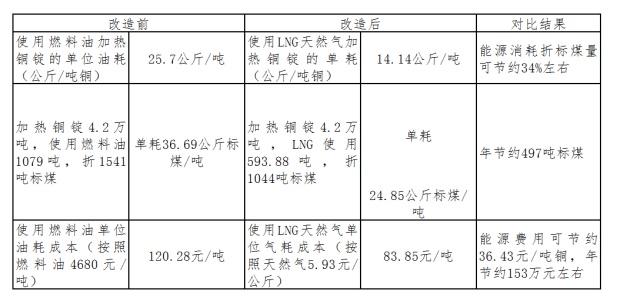

传统燃油加热存在加热炉设计热效率低、铸锭受热不均、铸锭两端时常烧损、烧嘴清洗困难等问题。经多方案比选论证后,采用确定了步进加热炉油改气的方案,分三个方面进行改造:一是加热方式:整个炉子采用三段加热、多点测温控制技术。从进料端到出料端依次分为预热段、加热段、均热段。预热段不配烧嘴,利用烟气的余热加热铜锭。二是燃烧系统:由燃气管路、助燃风管路,自动点火系统、和温度自动控制系统等组成。当单个烧嘴出现故障时,系统关闭单个烧嘴不影响整个系统的运行,方便设备的维修和保养。燃烧系统在一定的助燃风压力下,经过烧嘴和喇叭形烧嘴砖后形成一个圆盘形火焰。助燃空气经烧嘴壳体导入,又通过导风室均匀分配。使火焰成为旋转气流射出,以达到良好的助燃效果,对工件进行有效的辐射传热。由于炉内温度均匀,从而改善了工件的加热条件,减少了铸锭的氧化烧损,使炉内温度更加稳定。三是加热系统:在燃烧控制系统中,用软件实现双交叉限幅控制方式来保证在动态和稳态时,均能满足一定的空燃配比性能,来达到炉温的控制。

改造后的加热炉炉顶

改造前后能效对比

采用智能阵列式可组蒸汽机加热。智能阵列式可组蒸汽机的燃料为液化天然气,是一个即热即用设备,加热快、热效高,完全可替代电加热器。将蒸汽机产生的蒸汽通过管路输送到两条清洗线需要加热的介质容器内的换热器,通过温度传感器控制介质的温度,当温度高于设定温度的上限时,蒸汽机停止工作,介质温度低于设定温度时,蒸汽机则自动启动,使介质的温度始终在设定的温度范围内。经第三方核定节能量为266吨标准煤。

企业未来在节能上的打算

企业高度重视节能减排工作,随着6#、7#清洗线电改气的成功,1#-5#清洗线介质加热也将在2023年实施相同改造,初步估算,改造完成后每年的节能量约500吨标准煤。企业还将进一步完善能源管理相关制度,通过管理制度制约和杜绝日常工作中时常出现的能源浪费现象,办公室做到人走灯关,生产现场做到主机停机,辅机跟着停机;在不影响产品质量的前提下,研发短工艺的生产流程,进一步降低生产过程中的各种能源消耗。

觉得不错请点赞!