燃气轮机行业分析:蓄势待发,向“心”而行

(报告出品方/作者:中信证券,付宸硕、刘意)

高效动力机械,皇冠上的明珠

燃气轮机在航空、电力、工业等领域广泛应用,被誉为动力机械领域“皇冠上的明珠”。 燃气轮机是一种以空气为介质,内部连续回转燃烧、依靠高温燃气推动涡轮机械连续做功 的大功率、高性能热机;可将燃料(石油、天然气等)的能量转化为某种形式的有用功, 例如机械功或者高速喷气式动力装置的推力。燃气轮机用途较为广泛,在航空、电力、工 业、船舶和陆地交通等领域都有着不可撼动的重要地位。燃气轮机的技术制造要求和难度 极高,目前全球只有少数国家掌握其核心技术,被誉为动力机械领域“皇冠上的明珠”。 航空发动机本质上也是一种燃气轮机,由于应用场景的特殊性导致其与其他的燃气轮机有 着不同的性能追求,常被单独区分而与燃气轮机并称为“两机”。

燃气轮机可以按功率大小、下游应用、内部结构、涡轮转子进口温度等进行分类:

1、根据功率大小划分,可分为大中型、小型、微型燃机。根据《燃气轮机分类》(范 晓月)、《高性能航空燃气轮机燃烧技术》(侯晓春),①功率范围在 20MW 以上的燃气轮机 称为大中型燃机,特别是功率范围在 50MW 以上的也称为重型燃机。②功率范围在 0.3MW~20MW 的燃气轮机称为小型燃机。③功率范围在 30KW~300KW 或更小的燃气轮 机称为微型燃机。根据《燃气轮机分类》(范晓月),功率范围在几十至数百千瓦,主要用 于地面车辆,如坦克等;功率范围在 1MW~40MW,主要用于石油及天然气管路的运输、 发电、舰船等;功率范围在 40MW 以上,主要用于发电。

2、根据下游应用划分,可分为航空燃气轮机、舰船燃气轮机、工业燃气轮机等。根 据《燃气轮机分类》(范晓月)、GE 官网、西门子官网,①航空燃气轮机用于大部分军机 及民用客机,主要包括涡扇、涡喷等发动机。②舰船燃气轮机用于远洋船、护卫舰、驱逐 舰、巡洋舰等。③工业燃气轮机包括电站燃气轮机(主要用于发电站的发电)、机械驱动 燃气轮机(主要用于驱动机械设备,如泵、压缩机等)、压缩空气用燃气轮机(主要用于 工业领域的压缩空气生产)、输气用燃气轮机(主要用于输送天然气)等。

3、根据内部结构划分,可分为重型燃气轮机、轻型燃气轮机、微型燃气轮机。根据 《燃气轮机分类》(范晓月),①重型燃气轮机经过专用设计,是遵循传统的蒸汽轮机理念, 完全利用原型机平台重新设计发展起来的工业重燃,俗称工业机,其不以减轻质量为主要 目的,而是以长期安全工作为目的,单位功率质量 2~5kg/kw,主要用于大型电站。②轻 型燃气轮机俗称航改机,由成熟的航空发动机进行工业化改型,单位功率质量一般低于 0.2kg/kw,主要用于调峰发电、分布式能源、海上动力、天然气压缩等场景。③微型燃气 轮机将燃机与发动机设计成整体,体积较小,质量较轻。

4、根据涡轮转子进口温度划分,可分为 E 级、F 级、G 级、H 级燃气轮机。根据《能 源行业燃气轮机发展途径思考》(郭华璋),燃气轮机按燃烧温度分级(100℃为一级别),其 中 E 级、F 级、G 级、H 级燃气轮机的涡轮转子进口温度分别在 1200、1300、1400、1600℃。

燃气轮机较其他常规动力装置优点明显。根据《燃气轮机涡轮叶片制造工艺现状及发 展方向》(崔慧然、冯相如、任建伟)和《世界燃气轮机工业巡礼》(火心),①燃气轮机 效率更高,单循环效率最高可达 40%以上,使用涡轮前进气温度超过 1600℃的先进燃气 轮机所能达到的联合循环电厂效率能达到 62%以上;特别是随着涡轮部件材料、工艺、结 构的发展,使得涡轮前温度持续提高,燃机效率亦不断提升。②燃气轮机启动更快,全冷 启动至全速状态最快仅需 2 分钟。③油耗更低,只有同等功率蒸汽轮机的一半;同时清洁 环保。④重量更轻,只有同等功率蒸汽轮机的三分之一;且操作简单,维护方便,使用便 捷。

燃气轮机的核心部分主要由压气机、燃烧室、涡轮组成。压气机是燃气轮机中利用高 速旋转的叶片给空气做工以提高空气压力的部件,即将进气口的空气压缩为高压空气,从 结构划分可分为离心式压气机和轴流式压气机。燃烧室位于压气机和涡轮之间,利用燃烧 器将燃料和空气混合燃烧,是一种用耐高温的合金材料制造的燃烧设备。涡轮是燃气膨胀 做功的部件,将燃料的化学能最终转化为机械能,位于燃气轮机温度最高、应力最复杂、 环境最恶劣的部位,是燃气轮机的心脏。除此以外,燃气轮机还包括控制调节系统、进气 过滤系统、启动系统、滑油系统、辅助系统等。

百年发展历程,燃气轮机正进入新阶段

燃气轮机的发展历程

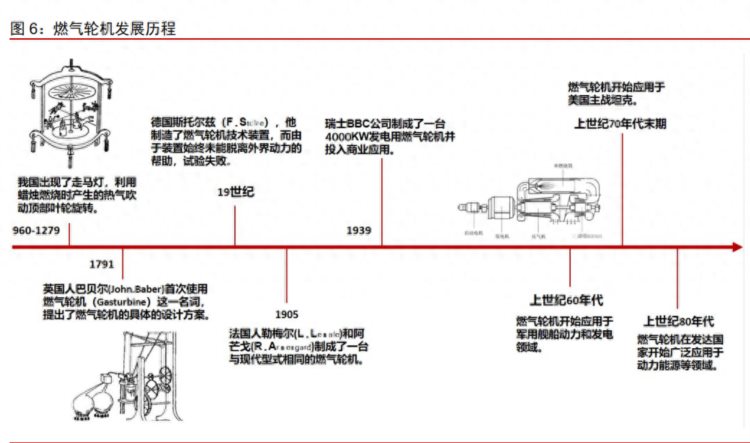

燃气轮机的雏形来自我国的走马灯,走马灯兴于秦汉,成熟于唐宋(公元六七世纪), 是元宵节灯会的主角之一。根据中国航发官方微信公众号,走马灯的原理为灯内点上蜡烛, 烛产生的热力造成气流,令轮轴转动,轮轴上有剪纸,烛光将剪纸的影子投射在灯罩上, 图象便不断走动依靠。走马灯上有平放的叶轮,下燃烛或灯,热气上升带动叶轮旋转,这 正是现代燃气涡轮工作原理的原始应用。

全球燃气轮机的发展经历了萌芽阶段、工业试用阶段、广泛应用阶段: 1、萌芽阶段:根据中国航发官方微信公众号,15 世纪末意大利人达芬奇设计出烟气 转动装置,其原理与走马灯相同。1791 年英国人巴贝尔首次使用燃气轮机这一名词,并 描述了燃气轮机的工作过程;同时提出了燃机的具体设计方案,并申请登记了第一个燃气 轮机设计专利。 2、工业试用阶段:根据中国航发官方微信公众号,1872 年德国人施托尔策制造了燃 气轮机技术装置,但装置始终未能脱离外界动力帮助,宣告失败。1905 年法国人勒梅尔 和阿芒戈制成了一台与现代型式相同的燃气轮机,这也是世界上第一台输出有效功率的燃 气轮机,但输出功率只有 3%~4%,不具备实用价值。1939 年,瑞士 BBC 公司制成了一 台 4000KW 发电用燃气轮机并投入商业应用。同年,德国 Heinkel 工厂设计的第一台燃气 涡轮喷气发动机通过地面试车,并装机试飞成功,后来人们把这一年视为燃气涡轮发动机 获得成功之年,标志着燃气轮机发展成熟,进入了实用阶段。 3、广泛应用阶段:上世纪 50 年代至今,燃气轮机不断运用新技术、新材料及新设计, 使可靠性、维护性更加完美,技术经济性能不断提高,在各领域的应用得到迅速发展。上 世纪 60 年代,燃气轮机开始应用于军用舰船动力和发电领域;上世纪 70 代年末期,燃气 轮机开始应用于美国主战坦克;上世纪 80 年代以来,燃气轮机在发达国家开始广泛应用 于动力能源等领域。

中国燃机发展经历从测仿到合作与自主研发。相对于世界各主要强国,我国燃机产业 基础十分薄弱,是长期以来制约我国航空、工业、海军实力提升的关键因素。根据《重型 燃气轮机的现状和发展趋势》(蒋洪德),我国燃气轮机的发展大致分为三个阶段:一是 20 世纪 50 年代末至 20 世纪 80 年代中期,主要以苏联技术为基础进行自主研发、设计;二 是 20 世纪 80 年代末至 90 年代末,采用仿制、合作的模式;三是 21 世纪初至今,我国以 “市场换技术”,通过引进通用(GE)、西门子(SIEMENS)、三菱重工(MHI)公司的E\F 级重型燃气轮机,由哈气—GE、东气—MHI、上气—SIEMENS 进行国产化制造。

提升热能利用率和经济性是燃气轮机的核心发展趋势

采用先进热力循环,提高热能利用率

燃气轮机中燃气驱动涡轮后排出时仍含有较高能量。使用燃气轮机,按简单的布雷顿 循环,其排气温度一般都在 600 K 以上,高的在 750 K 以上,大量的热能未能利用即被排 入大气。如能充分利用这些热能,则有可能大幅度地提高整机的热效率,降低燃料消耗。 最简单易行的方案莫过于热电联供,只要将排气通过余热锅炉或各种换热器,即可生产热 水或蒸汽,向工业或生活部门供热。其主要优点是结构简单,热能利用率高。

压气机中间冷却和回热循环方案(间冷回热)是在压气机的低压端和高压端加进中间 冷却器,并加入回收排气余热的回热器循环。中间冷却器可以使低压压气机进入高压压气 机的进口温度降低到接近环境温度,从而显著降低驱动压气机的功率;回热器可以将在空 气进入燃烧室之前对其进行加热,从而提高燃烧效率,达到节省燃料的目的。通过“间冷 回热”技术,不仅提高了热效率,而且降低了排气温度、噪声和红外辐射。研究表明:间 冷回热燃机较之简单循环燃机具有提高压力比、提高热效率、增加输出功率的特点。适用 于低压比航改燃气轮机,因为压比低,压气机出口温度低,可从排气中吸收更多热量。

蒸汽回注方案原理是将热电联供中余热锅炉生产的蒸汽回输到涡轮前,蒸汽和原来的 燃气进行掺混,在涡轮中膨胀做功。蒸汽回注方案主要的优点是:同一机组的功率增加, 效率提高,但结构简单,而且在热电联供中使用这种方案可根据不同季节或需要对供热供 电进行调节,可多供汽少供电,或少供汽多供电。蒸汽回注适用于高压比的发动机,因为 高压比发动机的涡轮落压比也大,回注蒸汽更有利于发挥效能。

蒸汽-燃气联合循环方案即在蒸汽回注的基础上在余热锅炉中继续加入燃料,以增加 汽轮机输出及整机效率。如果不再向余热锅炉加燃料,以 WJ6G 为例,汽轮机能发出的功 率仅占总功率的 15%~20%,即 400 kW 左右。输出功率为主的仍是燃气轮机。如果向余 热锅炉喷入燃料,并且不加入外界空气,在提高蒸汽参数后,将使汽轮机的功率提高,基 本上与燃气轮机持平,即总功率增加 1 倍,整机效率也得以大幅提高。如果在向锅炉供给 燃料的同时,加入外界空气,与排出燃气共同在余热锅炉中燃烧,则蒸汽的产量大幅度提 高。这种装置将以汽轮机为主。在采用这种方案的机组中,汽轮机输出功率可比燃气轮机 高出数倍。

多种燃料驱动,提升经济性

燃气涡轮发动机在地面装置上使用,可利用多种燃料,发挥经济性。当前在燃气轮机 上使用重油和天然气都已成为现实。以煤为代表的固体燃料的蕴藏量极为丰富,但相关研 究进展较为缓慢,离商业运行和推广尚有一定的差距。开发不同燃料驱动的燃气轮机时必 须考虑使用这种燃料的发动机与使用航空煤油的发动机两者工作的不同特点。

重油,包括原油、柴油和渣油,存在着下列问题:1)黏度高,特别是在大气温度较 低时,尤为突出。一般的离心喷嘴对重油的雾化效果差,油珠的直径较大,延长了燃烧室 内的火焰长度,并使燃烧完全系数下降,起动则尤为困难。2)灰分和树脂含量高,造成 发动机热端部件积炭增加,并增加了燃油系统附件堵塞的可能性和齿轮磨损。3)有机物 (包括硫和硫化物、胺等)和无机物(包括金属氧化物和盐类等)含量高,促使燃油系统 和涡轮叶片表面严重腐蚀。目前以使用柴油为多,为了解决起动问题,可采取预热起动点 火器壳体,或向燃烧室供油前预热燃油,或用汽油启动燃烧,然后切换成柴油等方法。 天然气不同于液体燃料,不要求预先雾化和汽化而后进入燃烧,具有经济效益。实践 表明,只要更换一下原供油管道和喷嘴,适于供气的特点,或在原系统旁另加一套供气系 统,即可实现。在燃烧完全程度、积炭、腐蚀和温度场分布等方面有可能略优于使用液体 燃料的水平。在油田上或在输送天然气管线上使用天然气作为燃气轮机的燃料,在经济上 是合理的,已得到广泛应用。

国内外燃机行业已形成清晰的主机竞争格局

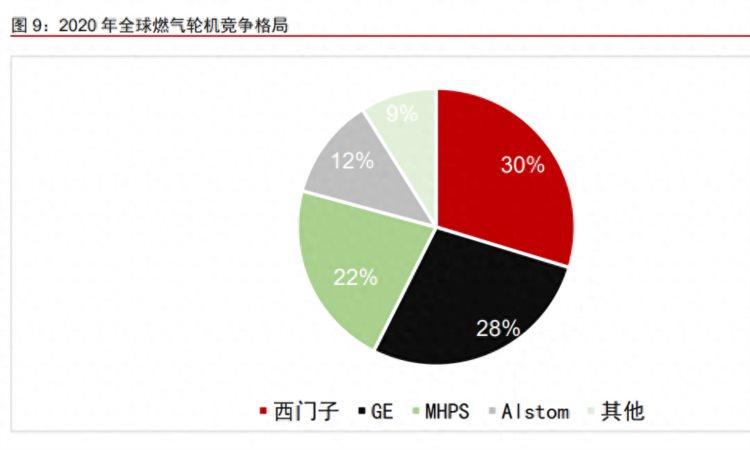

燃气轮机行业已形成美国通用电气、日本三菱重工、德国西门子等公司主导的竞争格 局。世界燃气轮机技术及其产业发展迅速,目前重型燃气轮机主要由三菱重工(MHI)、通 用电气(GE)、西门子(Siemens-WH)、阿尔斯通(Alstom-ABB)等公司开发。轻型燃 气轮机方面,世界主要航空发动机公司罗尔斯·罗伊斯(RR)、通用电气(GE)、普拉特·惠 特尼(P&W)等由航空发动机改型研制了 3 代轻型燃气轮机。

国内燃气轮机市场呈现 3+1 竞争格局。目前,我国燃气轮机领域主要的研制力量分别 来自我国航发、船舶、机械等工业部门和科研院所。在我国燃气轮机整机市场格局较为集 中,即上海电气、东方汽轮机、哈尔滨电气外加南京汽轮电机。四家公司又在市场换技术 的政策下各自与一家外资公司捆绑招标,其中上海电气结对西门子,东方汽轮机结对三菱, 哈电与南汽则与 GE 合作。

舰船燃气轮机,仿制到自研

我国船用燃机研制经历三个阶段

相对于世界各主要强国,我国的船用燃机产业基础十分薄弱,是长期以来制约我国海 军战斗力提升的关键因素。我国船用燃气轮机的研制大致分为三个阶段:一是 20 世纪 50 年代末至 20 世纪 80 年代中期;二是 20 世纪 80 年代末至 90 年代末;三是 21 世纪初至 今。

起步阶段(20 世纪 50 年代末至 20 世纪 80 年代中期)。1958 年,我国在《国防科学 技术十年规划》中提出了开发燃气轮机的计划,开启了燃机研发的序幕;1959 年,苏联 向我国提供了 M-1 型船用燃机的技术资料,我国历经 3 年完成仿制工作;1964 年,我国 首台自主研制的 4000kW 燃机通过验收;1978 年,我国首次研制出重型燃气轮机样机。 这些探索为我国船用燃机的进一步发展奠定了坚实基础,锻炼了一支经验丰富的技术队伍。 引进提升阶段(20 世纪 80 年代末至 90 年代末)。冷战后期,得益于与西方国家关系 的缓和,我国开始在燃机领域寻求国际合作。1986 年,我国与美国普惠公司、联合技术 公司达成协议合作开发 FT8 燃气轮机,1989 年首台机下线,1996 年完成全部研制工作。 1981 年,我国上马轻型燃机项目,以引进的英国斯贝发动机为基础,研制 9560kW 船用 燃机,计划于 1992 年完成。上述两型燃机的研制成功填补了我国在重型、轻型航改船用 燃机的空白,使我国跟上了世界燃机发展的步伐。 加速追赶阶段(21 世纪初至今)。进入新世纪,随着我国航空工业的突飞猛进,多型 先进航空发动机相继问世。得益于航空动力的技术进步,我国推出了一系列的船用燃机, 主要有 QD70、QD128、QC185、QC260、QC280 和 R0110。

全球市场三足鼎立,国内尚以航改为主

目前为止,世界上只有英国、美国、前苏联(俄罗斯、乌克兰)等的相关企业掌握了 完整的船用燃机生产技术,市场竞争呈现三分天下的态势。其中,美国通用电气公司研制 的 LM2500 系列经久不衰,发展为多型号产品,广泛应用于工业领域、舰船推进等,列装 多国军舰。英国罗罗公司开发的多款燃气轮机投入多种舰船应用,产品销往世界各国。乌 克兰“曙光”联合体在前苏联船舶技术基础上发展出的 UGT 系列如 UGT25000,具有相 当的性能参数,具有一定市占率。

国内船用燃机以航改为主线,中国航发集团旗下企业为核心参与企业。随着我国两机 专项的重点实施开展,国内船用燃机产业迅速发展。尤其得益于航空发动机技术的持续突 破,国产船用航改燃机持续涌现。主要参与企业均为国资背景,包括航发集团旗下的航发 动力、606、608 所、东安发动机;中船重工 703 所;以及东方汽轮机、哈尔滨汽轮机、 上海电气等。

我国船用燃机空间巨大,电推将带来未来增量

目前燃气轮机已成为国外海军驱逐舰的主动力。燃气轮机已成为全球各大国驱逐舰的 动力系统,美国的“朱姆沃尔特”、俄罗斯的“无畏”和日本的“金刚”级驱逐舰均采用 了燃气轮机作为主要动力。根据人民网 2017 年 6 月 29 日报道,2017 年下水的某型驱逐 舰首次使用了燃燃联合的动力方式,晚于美国、日本和俄罗斯 20 年以上。

与西方海军强国相比,我国海军的船用燃机普及率极低,短期成长空间较大。主力舰 艇中只有部分驱逐舰配备有柴燃混合动力,其余舰艇均以柴油机、蒸汽轮机作为主要动力。 燃机动力的短板曾长期制约主战舰艇舰体设计、机动性、续航力等关键指标的提升,以致 阻碍了整个舰队的战斗力生成。我们认为,从中短期来看,随着中国多型船用燃机相继研 制成功,中短期内燃机普及有望提速,为产业链相关企业打开成长新空间。 长期看好全电推进带来的增量空间。我们认为,在中国海军完成燃机普及之后,未来 10-15 年全电推进可能成为舰船的主要动力方案。基于全电推进的技术优势、全球其他主 要海军强国的技术路线选择和我国军事技术的提升,我们认为全电推进在未来 10-15 年可 能逐步成为我国海军舰艇的主要动力方案。根据《21 世纪的澎湃动力:从新型水面舰艇看 舰用燃气轮机的发展》(潘文林),新型 40MW 级大功率燃机和新型 4MW 级小功率燃机将 成为全电推进时代的主要原动机。前者作为综合电力推进系统的主力原动机,后者作为备 用原动机。两者通过不同的搭配可以满足新型驱护舰的动力需求。

工业燃气轮机,任重而道远

我国重燃仍存在较大差距

工业燃气轮机依据不同技术道路分为航改机和专业设计燃气轮机。航改机由航空发动 机改型而形成,在轻型燃气轮机应用中占据主导地位,主要应用于分布式能源系统、输气 输油管线动力、海上采油平台、现代化坦克动力等领域。专业设计燃气轮机遵循传统的蒸 汽轮机理念发展起来,近年来也大量采用航空发动机的先进技术,发展了一批大功率、高 效率重型燃气轮机,主要应用于发电、油田等领域。 重型燃气轮机是构成先进能源动力系统的核心装备,是复杂的高技术集成,也是国家 装备制造水平的重要标志。重型燃气轮机电站造价低、调峰性能好、用水少,在复杂能源 系统中占有重要地位,对于能源系统的高效、清洁和安全都具有重要意义。我国的重型燃 气轮机工业可以说至今未形成严格意义上的产业,根据《重型燃气轮机现状与发展趋势》 (蒋洪德等)分析,我国重型燃气轮机工业发展经历了以下三个阶段:

1、我国重型燃气轮机制造业的历史可以追溯到 20 世纪 50 年代末。在早期阶段 (1950-1970 年),我国在消化吸收前苏联技术的基础上,自主设计、试验和制造燃气轮 机,开发出了 200~25000kw 多种型号的燃气轮机,包括车载燃气轮机、机车燃气轮机和 重型燃气轮机等,培养了我国第一代燃气轮机核心技术自主研发、试验、制造和工程服务 技术队伍,整个行业的技术水平提升迅速。

2、进入中期阶段(1980-2000 年),由于全国油气供应严重不足缺,国家禁止使用燃 油/燃气发电的重型燃机,导致市场需求锐减,整个行业陷入低谷。全国仅剩南京汽轮机厂 (现南京汽轮电机集团)一家重型燃机制造厂,其余企业纷纷退出,人员和技术流失严重,大学燃机专业改行,人才培养和国家研发投入基本停滞,与国际水平的差距迅速拉大。

3、在近期阶段,从 2002 年开始,随着西气东输和液化天然气(LNG)进口的增加, 我国重启了重型燃气轮机国内市场的需求。通过引进国外先进的 F/E 级重型燃机制造技术, 并成功实现国产化制造,满足了我国电力工业的需要。至 2013 年底,全国燃机电站装机 已超过 34000MW,约占全国发电总装机容量的 3%。根据我国国民经济发展前景,在未 来长时期内,我国发电总装机还需要大幅增加,而电力工业面临的资源、环境压力也在不 断增长。因此,减少煤炭消耗,增加绿色、可再生、低碳发电的比例,最终达到大幅减少 二氧化碳和污染排放,构建可持续发展的能源电力系统,已成为全民共识。在这一阶段, 重型燃气轮机在我国迎来了前所未有的发展机遇。

工业燃机的全球市场已被国际巨头垄断

全球工业燃气轮机市场基本被 GE、西门子等国际巨头所垄断。世界重型燃气轮机制 造业经过 60 多年的研制、发展和竞争,目前已形成了高度垄断的局面,即以 GE、西门子、 ABB 等主导公司为核心,其它制造公司多数与主导公司结成伙伴关系,合作生产或购买制 造技术生产。英美德日等国家通过在该领域长期的研发投入和技术积累,掌握着燃气轮机 研发制造的核心技术。

国内从事工业燃气轮机研制生产的单位则主要包括:东方汽轮机有限公司、上海汽轮 机有限公司、哈尔滨汽轮机厂有限公司、西安航空发动机(集团)有限公司、沈阳黎明航 空发动机(集团)有限公司、杭州汽轮机股份有限公司等。我国工业燃气轮机整体水平和 国际先进水平相差很大,严格意义上的工业燃气轮机产业尚未形成,总体水平落后 20-30 年。

工业燃机将成为我国新型电力系统的主要支撑

近年来,燃气轮机在分布式能源、管输增压、煤化工、风光互补、生物质气化联合循 环、移动电源车领域应用广泛,极大限度地利用燃气资源,实现能源综合利用。据中国能 源报报道,燃气轮机将成为我国新型电力系统的主要支撑。我国目前正处于工业升级关键 阶段,《中国制造 2025》提出推进制造业结构调整、全面推动绿色制造、强化工业基础能 力、提高制造业国际化水平及提高国家制造业创新能力,推动我国传统制造业转型升级。 中国未来制造业将以创新发展取代以往的往粗放式高速增长方式,由工业大国向工业强国 转变,制造业的总体水平将呈健康上升趋势。燃气轮机行业是为我国工业生产提供基础能 源的重要行业,是产业结构调整和工业升级的先导产业,新一轮的产业调整升级将为我国 燃气轮机行业的发展提供强有力支撑。 预计 2025 年我国工业用燃气轮机市场规模可达 220 亿元。根据 Statista 统计,2020 年全球燃气轮机市场规模达 225.4 亿美元,近三年平均增速约 3.5%。根据 Maximize Market Research 统计,32%市值的燃气轮机用于发电,29%市值的燃气轮机用于油气行业,其 余为载具等应用领域。假设 2020-2025 年全球燃气轮机市场规模保持 3.5%的增速;根据 中国能源消费约占全球总量的 20%,假设国内燃气轮机市场规模占全球的 15%-20%,我 们预计至 2025 年我国工业用燃气轮机市场规模可达 220 亿元。

前景无限,我国燃机孕育新机遇

我国目前已具备完整的燃气轮机产业链研发能力。燃气轮机生产研制包括最源头的基 础研究设计、上游原材料制备、中游零部件制造(分类含分系统)、下游整机组装及应用 等环节。燃气轮机产业链主要由原材料供应商、零部件生产商和整机制造商组成,其中原 材料供应商主要有高温合金、特钢、铝合金、复合材料、普钢和热障涂层等企业;零部件 主要包括叶片、盘、轴等结构件的生产制造,以及分系统(控制系统)环节;下游包括整 机制造,以及终端应用如天然气发电、船舶动力、油气运输等方面。

燃气轮机上游材料主要包括高温合金、