来源:央视财经

冰箱是日常生活中每天都会用到的家电,冰箱的消费趋势也在影响着生产制造环节。今天,《智造中国 调研一“线”》走进辽宁沈阳一座冰箱智能制造的“灯塔工厂”。“灯塔工厂”由世界经济论坛组织遴选,一定程度上代表当今全球制造业领域智能制造和数字化最高水平。

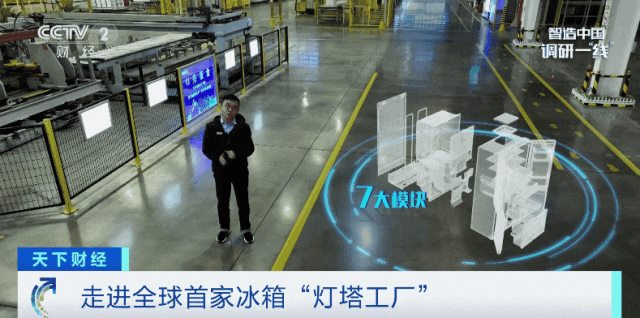

走进全球首家冰箱“灯塔工厂”

冰箱是人们每天都会用到的家电,很多人对冷藏、保温、制冰等功能很熟悉,但对冰箱的工作原理还很陌生。

一台冰箱,主要由门体、箱体、制冷等七大模块系统、两百多种零部件组成。其中,最核心的是门体和箱体,而箱体主要是由外壳和内胆两个部分组成。在工厂的一条全自动产线上,正在进行的是冰箱外壳的生产。一块块钢板通过传送带进入钣金成型线,这条产线就像一台巨大的“折纸机”,可以按照设计好的规格尺寸,对一整块钢板进行切边、弯折、冲孔。只需要短短12秒,一块长方形钢板折成了冰箱外壳,整个过程就像折纸一样。

与此同时,另一条产线正在进行冰箱内胆的生产,机械手臂抓取一块块的白色聚苯乙烯板,投入高温吸附机,通过热塑成型,变成了造型各异、功能分区多样、满足不同使用需求的冰箱内胆。

· 大规模柔性生产满足多样化消费需求

在一条距离地面4米多高的传送带上,刚刚完成生产的冰箱内胆正在进入半成品仓库。内胆的大小、型号各异,这并不是生产过程中出现了问题,而恰恰是这座78000平方米智能工厂大规模柔性生产能力的体现。

冰箱分单开门、多开门,开门的方式有平开和抽拉之分,功能分区有冷藏、冷冻甚至变温等多种不同的形式。例如,记者所在的这家工厂可以生产500多种不同规格型号的冰箱,生产过程中会涉及大量的半成品和零部件。

如何保证生产过程有条不紊、不出差错?需要用到多项智能制造技术。这里生产的每一个零部件,都会嵌入一个智能射频识别芯片,像“身份证”一样,通过传感器告诉整个工厂的智能调度系统:它是谁、可以用来生产哪种型号的冰箱。工厂的智能生产调度系统也能掌握每一个零部件的实时位置以及所处的具体生产阶段。工厂的屏幕上,就显示了工厂的半成品仓库里,几十种不同型号的内胆和十几种不同规格外壳的实时库存量。

在工厂二层,机械臂、传送带、升降机会把零部件送到指定的生产环节。随后,机械臂和传送带会把外壳和内胆运送到预装环节。

· 保温材料工艺升级 冰箱实现超薄可平嵌

预装完成后,车间里的装备会将保温材料填充进冰箱外壳与内胆之间的腔体。保温材料就像一层“羽绒服”,能够隔绝冰箱内外的热量交换,让冰箱内部始终保持低温。过去,保温材料用的是聚氨酯泡沫,需要填充比较厚的一层,才能达到理想的保温效果。如今,技术进步,让填充层的厚度减少到3至4厘米,相当于给冰箱穿上一件更加轻薄、保暖效果出色的“羽绒服”。如今,市面上出现了很多整体厚度不到60厘米,能够完美嵌入家用橱柜的冰箱,正是得益于这项生产技术的进步。

· 全球首家冰箱“灯塔工厂”累计下线1000万台冰箱

随后,在长达数百米长的产线上,还会进行门体安装、压缩机管路连接等工序。最终,冰箱会进入总装环节。工人在智能系统的辅助下,对每一台完成装配的冰箱进行100多项智能的质量检测。凭借多项智能技术,这座工厂在2020年,成为全球冰箱行业中,首家通过认证的“灯塔工厂”。到目前为止,这里累计生产下线冰箱超过1000万台,还在以每天7000台的速度,不断生产下线,满足全国乃至全球各地消费者的多样使用需求。

设备工程师:自我修炼 让工厂更智能

在智能制造工厂,各司其职的机械设备配合默契,有条不紊。今天,《智造中国 调研一“线”》走近一位和智能工厂一起“优化升级”的设备工程师。

王磊是这家冰箱制造企业的设备工程师,让工厂的上下游生产设备实现实时信息互通,生产流程数据一目了然是他的主要工作职责。

刚入行时,王磊只是一名初级的维修工,随着企业自动化水平的不断提高,他意识到,手中的螺丝刀、扳手也应该升级为适应机器智能化的计算机语言了。通过自学、参加企业培训,5年时间王磊已经熟练掌握了编程语言。2014年他被调到企业的首家“灯塔工厂”,遇到的首要任务是将同一产线的40多台设备进行实时互联。

40多台设备就像40多个使用不同方言的人,如何将系统语言进行统一标准化,是当时工厂亟须解决的难题。

3个月后,在技术团队的共同努力下,40多台设备完成了整线优化。如今,王磊率领团队已经完成了近90项技术改造,他也成了行业内的设备小专家。企业在工程师们不断的技术攻关中,也向更加智能高效推进。