1、电子气体:现代工业的原料基石

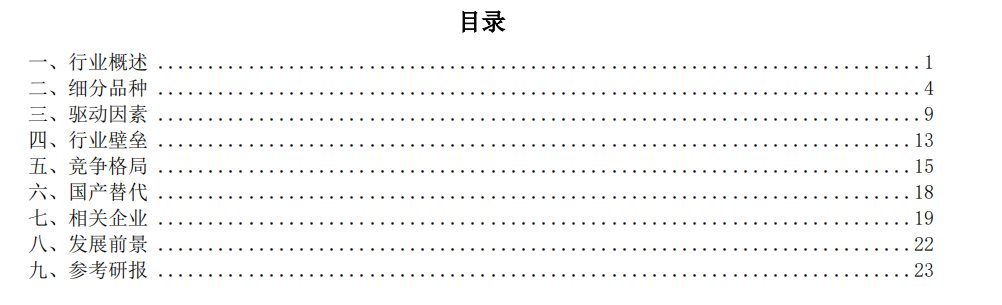

广义的“电子气体”指电子工业生产中使用的气体,为重要的工业生产原材料之一。狭义的“电子气体”特指半导体行业所使用的特种气体。工业中把常温常压下呈气态的产品统称为电子气体。根据《战略性新兴产业分类(2018)》,电子气体可分为电子特种气体和电子大宗气体,其中电子气体已经成为现代工业不可或缺的基础原料。随着中国经济的快速发展,电子气体作为基础产业,在国民经济中的重要性日益突出。其上游行业是原材料和设备:原材料包含空气、工业废气、基础化学原料等;设备分为气体分离及纯化设备制造、压力容器设备制造等。下游广泛应用于石油、化工、冶金、钢铁、机械、电子、电力、玻璃、陶瓷、建材、食品以及医疗等领域。

2、特点:电子特气产品高端,被称为半导体材料的“粮食”与“源”

电子特气作为特种气体的一种,在电子产品制程中广泛应用于刻蚀、清洗、气相沉积、掺杂等工艺,被称为集成电路、液晶面板、LED 及光伏等半导体材料的“粮食”和“源”。相较于一般的工业气体,电子特气对气体的纯度、质量稳定性与一致性、包装容器等要求更高。例如在纯度方面,普通工业气体要求在99.99%左右,但是在先进制程的集成电路制造过程中,气体纯度要求通常在 5N(99.999%)以上。

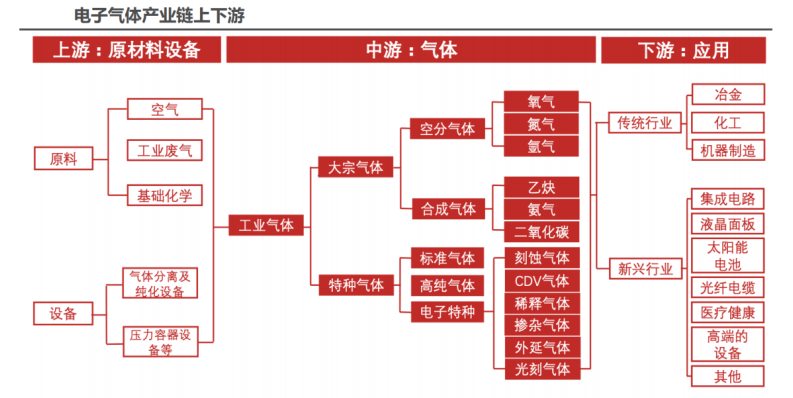

3、主要作用:贯穿晶圆制造全环节

电子特气作为芯片加工的“血液”,基本贯穿晶圆制造全流程,具体包括生产外延片、清洗、沉积和氧化成膜、光刻、刻蚀、掺杂(离子注入/扩散)等环节,各环节特气纯度均会对最终出厂晶圆的精度和性能造成影响,因此半导体领域对特气纯度和精度要求较高;同时电子特气也可作用于光伏电池和 LCD液晶面板生产中的刻蚀、扩散环节,作为原料在光伏电池表面生成“减少反射膜”,或作为保护气和设备清洗气。

4、供应模式:分为零售供气和现场供气

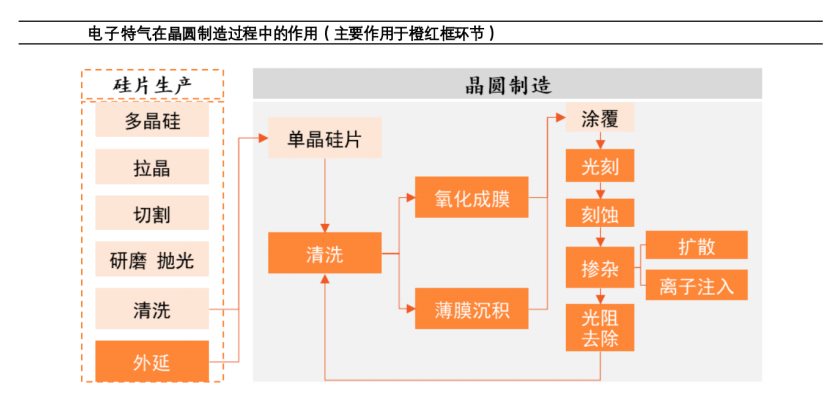

电子气体在工业生产中应用广泛,气体行业的经营模式可以分为零售供气和现场供气。其中,现场供气包括现场制气和管道供气,零售供气包括瓶装供气和液态供气(又称储槽供气),共四种供气模式。

瓶装气体模式:指采用工业气瓶供应气体的模式,主要针对需求量较小或者有机动性要求的用户。受到瓶装气体运输半径的影响,供应市场具有碎片化的特性。瓶装气体模式由于受运输成本制约,销售半径一般不超过 100 公里,使得瓶装气体市场区域性特征较为明显。区域性的竞争对手大量分散在各地的气体充装站。这些充装站自身不生产气体,主要是将从上游购买的液态气体进行气化并重装。

液态气体模式:指以自有的液态生产基地生产液态气体,通过槽车和低温储罐向客户提供液态气体的模式,主要针对用气量中等的客户。液态供气适用于距离稍远,用气量较大,或不具备管道供气、现场制气条件的客户。液态供气模式的销售半径一般不超过 300 公里,具有一定的区域性特征。从事液态气体生产的主要是一些有自建空分设备的传统企业,以及民营的气体生产企业。总体来看,液态气体供气模式的进入门槛较高。

现场制气:指针对客户需求变化而打造的中小型现场制气装置,或超大规模客户的万吨级的大型高度集成化系统。现场制气模式不受运输的制约,无明确的销售半径。从事现场制气的企业为行业内具有一定资金和技术实力的企业,如:外资巨头液化空气和林德集团等。它们依靠雄厚的资金实力和丰富的项目运作经验迅速占领了国内大型的现场制气市场。

管道供气:指针对用气量较大的工业区群体客户,气体公司通过管道把附近所生产的气体输送至有相关需求的工业园区,以满足多个客户同时使用的供气模式。管道输送的销售半径取决于园区的地理位置,而生产基地与工业园区的距离一般来说不超过 20 公里。总体来看,管道供气可实现一对多供气,并满足较大规模用气量的需求。

集成电路工厂对电子特种气体的需求有多品类、小批量和高频次的特点,基本采用高压钢瓶供应,电子

特气供应商的销售网络可覆盖至全国及海外。钢瓶分为气态与液态钢瓶,其中高压气体以气态方式储存,低蒸气压的气体则以液态方式储存。常用的钢瓶容量分为 47L(立式)和 400L(卧式),特气需求量较大时会采用长管拖车的方式进行运输。对于具有腐蚀性、毒性、氧化性、可燃性的气体,通常将钢瓶安装在气瓶柜中,再通过管道将气体供应至生产设备附近的阀门箱,然后进入工艺设备的使用点。

电子大宗气体供应商通常采用现场制气、液态储罐和压力储罐的供应方式。半导体和面板生产厂商对电子大宗气体的需求量相对较大,气体供应商通常在客户端建造现场制气设备,对气体供应商的运营和维护能力要求较高。根据项目所在地的各种气体生产、储存状况,集成电路工厂可以单独采用一种供气方式或采用两种供气方式的组合,例如氮气供应可采用现场制气加上液氮储罐备用方式供气,氢气供应可采用电解制氢加上钢瓶组备用方式供气。在集成电路、TFT-LCD 显示器等工厂集中的地区,普遍采用由一家气体供应商集中建设大宗气站,通过管道向多家工厂供气的方式,从而降低建设和运行大宗气站的成本。选择现场制气供应方式的客户与气体供应商的业务关系相对稳定,通常签订 15-20 年的长期协议,客户需按月付费。

二、细分品种

电子特种气体品种繁多,不同品种的使用量、市场规模差异较大。根据 Linx Consulting 的数据,全球市场规模排名前十的电子特种气体分别为三氟化氮(NF3)、六氟化钨(WF6)、六氟丁二烯(C4F6)、氨气(NH3)、氙气(Xe)、硅烷(SiH4)、一氧化二氮(N2O)、磷烷(PH3)、激光气(混合气)、三氟化氯(ClF3),2021 年前十大品种合计市场规模约 25.37 亿美元,在电子特气市场总规模中的占比超过 55%。其中,市场规模排名第一的三氟化氮是在集成电路和显示面板领域应用广泛的清洗、刻蚀气体,市场份额占比约 20%;市场规模排名第二的六氟化钨是集成电路领域使用量较大的成膜气体,市场份额占比约 8%。

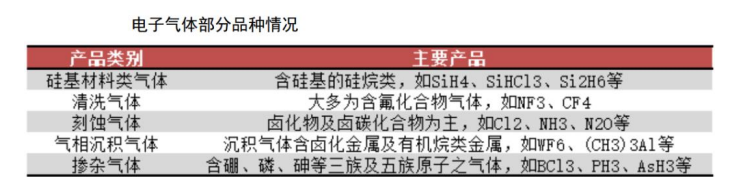

电子特种气体按照用途划分可分为硅基材料类气体、清洗气体、刻蚀气体、气相沉积气体、掺杂气体等。其中,硅基材料类气体是供硅组分的气体源,包括甲硅烷、乙硅烷等;清洗气体,大多为含氟化合物气体,如 NF3、CF4 等;刻蚀气体,主要是卤化物及卤碳化合物为主的气体,如 Cl2、NH3、N2O 等;气相沉积气体,主要是含卤化金属及有机烷类金属的气体,如 WF6、(CH3)3Al 等;掺杂气体,主要是含硼、磷、砷等三族及五族原子的气体,如 BCl3、PH3、AsH3 等。下文将对电子特气部分类别中的部分产品进行介绍。

1、硅基材料类气体

(1)甲硅烷

甲硅烷化学分子式为 SiH4,在常温常压下是一种无色、非常活跃的压缩气体,在空气中可自燃,易燃易爆。销量方面,根据 QY Research 的数据,2021 年全球甲硅烷销售量约 2.42 万吨,相比 2017 年增长 66.35%,2017-2021 年的年均复合增速约 14%。QY Research 预计到 2028 年全球甲硅烷销量将达到4.12 万吨,2022-2028 年的年均复合增速约 8%。市场规模方面,2021 年全球甲硅烷市场销售规模4.46 亿美元,相比 2017 年增长 46.16%,2017-2021 年的年均复合增速约 10%。QY Research 预计到2028 年全球甲硅烷销售规模将达到 9.11 亿美元,2022-2028 年的年均复合均速有望达到 11%。

分地区来看,目前北美地区是全球最大的消费市场,2021 年占有 24.25%的市场份额;其次是日本和中国台湾,分别占有 18.90%和 16.11%的市场份额。而中国大陆 2021 年甲硅烷市场规模约 0.47 亿美元,约占全球的 10.52%,预计市场规模有望在 2028 年达到 1.39 亿美元,市场份额提升至 15.22%。从产地来看,北美和中国是全球重要的甲硅烷产地,2021 年分别占有 34.52%和 20.82%的份额,预计未来几年中国地区甲硅烷产量仍有望保持快速增长。

目前全球甲硅烷主要厂商有 REC Silicon、SK Materials、林德集团、液化空气和三井化学等。根据QY Research 的数据,2021 年全球甲硅烷第一梯队厂商主要有 REC Silicon、SK Materials 和林德集团,合计占有约 43.39%的市场份额;第二梯队厂商有三井化学、液化空气和硅烷科技等,合计占有约 21.42%的份额。

(2)乙硅烷

乙硅烷化学式为 H6Si2,是一种无机化合物,在常温常压下为无色透明气体,具有刺激性气味。乙硅烷是半导体先进制程及相关高阶工艺制程的关键材料。相比于甲硅烷,乙硅烷具有更高薄膜致密度、良好掺杂兼容性以及低沉积温度的优势。此外,乙硅烷成膜速率快,有利于大幅提高生产效率。根据 QY Research 的数据,2021 年全球乙硅烷市场规模约 1.98 亿美元,预计到 2028 年将达到 4.53 亿美元,年均复合增速约 13%。从地区结构来看,目前北美地区是全球最大的乙硅烷消费市场,2021 年占比约 25%;中国大陆、中国台湾分别是全球第二和第三大消费市场,占比分别是 21%和 19%。预计中国地区未来几年市场规模有望保持快速增长,2022-2028 年均复合增速有望达到 17%。

行业生产商方面,全球乙硅烷核心厂商主要包括三井化学,液化空气集团,台湾特品化学,SKMaterials, REC Silicon,亚格盛电子新材料等。其中,三井化学和液化空气集团是全球主要的乙硅烷供应商,2021 年二者供应了全球 55%以上的乙硅烷。目前乙硅烷的供应大部分来自于海外厂商,但随着国内厂商研发投入的加大和技术的突破,未来乙硅烷国产替代空间广阔。

2、清洗、蚀刻气体

(1)三氟化氮

三氟化氮作为清洗、刻蚀气体,在集成电路和显示面板等领域均有广泛的应用。根据 TECHCET 数据,2017-2020 年,全球三氟化氮的需求较为平稳,总体供给大于需求,但是不同地区间市场情况存在差异,国内三氟化氮呈现供不应求状态。2020 年三氟化氮全球总需求约 3.11 万吨。

受益于下游集成电路制造工厂产能扩张、集成电路制程技术节点微缩、3D NAND 多层技术的发展,芯片的工艺尺寸减小,堆叠层数增加,集成电路制造中进行刻蚀、沉积和清洗的步骤增加,高纯三氟化氮的需求有望快速增长,预计 2025 年全球需求有望增长至 6.37 万吨左右,需求量相比 2020 年增长空间超过 1 倍,2020-2025 年均复合增速约 15%。供需格局方面,预计到 2025 年,全球三氟化氮的需求量将超过供给,出现供应缺口。

国内来看,三氟化氮是国产化较为成功的电子特种气体品种之一,其在我国的发展体现了一个自研产品从无到有、快速增长、获得市场主导权的过程。我国对三氟化氮的研究始于 20 世纪 80 年代,近年来随着国内集成电路、显示面板产业的快速发展,三氟化氮的需求急剧上升。根据智研咨询数据,2015 年国内三氟化氮需求量为 3585.4 吨,到 2021 年增长至 1.43 万吨,累计增幅约 3 倍,年均复合增长率高达26%。在我国三氟化氮的需求量快速增长的背景下,中船特气等国内企业的产能也快速扩张。根据中船特气招股说明书,目前三氟化氮规划产能包括 SK Materials 的 4500 吨、中船特气的 3250 吨、南大光电的 8200 吨和昊华气体的 3000 吨,或在未来几年投产。

2022-2023 年,由于国内中船特气、昊华气体、南大光电的三氟化氮项目集中投产,出现三氟化氮总体产能短暂超过需求量的情况。但国内集成电路产业蓬勃发展,下游集成电路厂商正处于密集扩产周期,同时芯片技术节点缩短、3D NAND 等新工艺发展也为国内三氟化氮市场需求带来巨大增长空间。随着国内集成电路产线陆续投产,三氟化氮或在 2025-2026 年出现较大的供应缺口。目前国内最大的三氟化氮生产企业是中船特气,拥有 9250 吨/年三氯化氮产能,全球排名第二,仅次于SK Materials。国内三氟化氮主要生产企业还有南大光电、昊华科技等。而海外主要厂商还有韩国晓星、日本关东电化、德国默克。

(2)四氟化碳

四氟化碳,又名四氟甲烷,化学式为 CF4,是一种无色的不可燃气体。四氟化碳化学性质不活泼,稳定性极强,常压下在 800℃时才开始发生热分解。四氟化碳是微电子行业中用量最大的等离子蚀刻气体之一,主要应用于各种集成电路的等离子蚀刻和清洗工艺。

根据《几种含氟电子气体发展的思考》,四氟化碳中的氟处于等离子状态下,可与被刻蚀材料表面的硅离子等物质发生化学反应,产生易挥发的硅化合物,从而实现刻蚀的目的。四氟化碳广泛用于硅、二氧化硅、氮化硅、磷硅玻璃及钨等薄膜材料的蚀刻。过去较长时间内,四氟化碳以较高的氟原子含量、相对低廉的价格占有蚀刻气体很大的市场份额,是半导体工业领域里用量最大的等离子蚀刻气体。然而随着三氟化氮价格的逐渐降低,四氟化碳的市场份额呈下降趋势。随着 OLED 新工艺的突破和 12 寸半导体生产线的陆续投产,四氟化碳的需求量有望从 2021 年 3000 吨增长至 2025 年的超 8000 吨。

(3)六氟丁二烯

六氟丁二烯(C4F6),也称全氟丁二烯,目前主要作为蚀刻气应用于半导体行业,其具有选择性好、精确度高等优点。根据《六氟丁二烯的制备、纯化及应用》,相对于传统的全氟烷烃类(PFCs)蚀刻气,六氟丁二烯可应用于高深宽比工艺过程中,且对大气和环境的污染相对较小。六氟丁二烯应用于半导体的干法蚀刻工艺时,蚀刻精度较高,宽度可达 0.13μm,而大多数蚀刻气体的线宽仅可达到 0.18μm。这是由于六氟丁二烯的活性自由基较小,且以 CF·为主,该自由基的刻蚀活性较低,强度适中,刻蚀孔径几乎可以垂直,具有优异的各向异性。此外,六氟丁二烯具有较好的选择性,以 Si3N4 介质为例,其选择比可达 30:1。

根据日本富士经济统计数据,2021 年六氟丁二烯的市场规模约为 900 吨。六氟丁二烯主要应用于 3DNAND 蚀刻,预计 2026 年全球 NAND 销量较 2021 年有望增长 3 倍以上。同时,随着未来 3D NAND的堆叠层数由 128 层向 200 层以上迈进,蚀刻所耗用的气体量也将不断增长。六氟丁二烯的商业化生产已有十多年的历史,但国内对于六氟丁二烯的研究起步较晚,其合成工艺复杂,副产物较多,不同工艺路线所得产物杂质组分和含量差距较大,制备和纯化均较为困难。

根据新思界的报道,在海外市场中,六氟丁二烯生产商主要有日本大阳日酸、日本昭和电工、韩国 SKMaterial、韩国厚成、德国默克集团、德国林德气体、法国液化空气集团、比利时索尔维等;在我国市场中,六氟丁二烯生产商主要有北京宇极科技发展有限公司、天津绿菱气体有限公司、中船(邯郸)派瑞特种气体股份有限公司、中巨芯科技股份有限公司、浙江博瑞电子科技有限公司等。目前我国高端电子级六氟丁二烯的对外依存度依然较高,随着相关厂商研发的加大和技术的突破,后续国产化率有望逐步提高。

3、沉积气体

(1)六氟化钨

六氟化钨主要应用在集成电路制造领域,因其优良的电性能,广泛使用在化学气相沉积工艺中,通过沉积和堆叠制成大规模集成电路中的导电膜和金属配线材料。根据中船特气招股说明书,随着集成电路工艺的不断迭代,特别是 3D NAND 层数的不断增加,对六氟化钨产品的需求也与日俱增。根据 TECHCET 数据,2020 年六氟化钨全球总需求约 4,620 吨,预计2025 年全球需求有望增长至 8,901 吨左右,增长空间将近 1 倍,年均增速达到 14%。供需格局方面,2021 年全球六氟化钨需求为 5,675 吨,而全球供给达到 6,497 吨,总体供给大于需求;但预计到 2025年,全球六氟化钨需求量有望快速增长,将超过供给量。

国内方面,根据中船特气的调研数据,2021 年中国大陆的六氟化钨需求量约为 1,100 吨。由于六氟化钨在逻辑芯片、存储芯片制造中都有应用,特别是在 DRAM、3D NAND 中用量较大,其中 3D NAND 层数从 32 层发展至 64 层和 128 层,同时存储芯片厂商的产能快速拉升,因此在单位使用量增加和下游产能扩张的双重因素驱动下,预计 2025 年国内六氟化钨的需求量将达到 4,500 吨,2021-2025 年均复合增速为 42.22%。

(2)氧化亚氮

氧化亚氮是一种无机气体,有轻微麻醉作用,并能致人发笑,因此又称笑气。随着现代科技的快速发展,高纯氧化亚氮将越来越多地应用到微电子、光电子产品器件的生产过程中。在集成电路和 LED 芯片的制作过程中,高纯氧化亚氮经化学反应生成的 SiO2 膜被沉淀到硅衬底上,氧化亚氮的纯度直接影响到SiO2 膜纯度,并最终影响到电子器件的性能及质量。此外,半导体芯片在化学气相沉积工艺过程中用到大量电子气体,这一领域对高纯氧化亚氮的需求在近几年将呈现持续快速增长趋势,而且随着晶圆尺寸的升级换代,对高纯氧化亚氮产品质量的要求也越来越高。在液晶面板行业,高纯氧化亚氮在 TFT-LED(薄膜晶体管)及 OLED 生产的显示屏制作过程中,都起到至关重要的作用,其需求量快速上升,未来发展前景良好。

高纯氧化亚氮的主流生产工艺包括传统的硝酸铵热分解法和尼龙单体工业尾气回收提纯工艺两种方法。硝酸铵热分解法技术主要被国外气体巨头所垄断,进口设备价格不菲。采用该工艺的企业多为外资或合资企业,如联华林德(林德集团和台湾联华神通集团)、梅塞尔(苏州工厂)等。尾气提纯法制得的高纯氧化亚氮产品由于其成本较低、安全性较好、生产工艺更绿色环保,且质量完全可以替代硝酸铵法生产的高纯氧化亚氮,因此正逐步占据氧化亚氮产品大部分市场。目前,国内绿菱气体、金宏气体等企业已具备高纯氧化亚氮的量产能力,国产化率有望进一步提高。

三、驱动因素

1、国家出台多项特气相关政策,将加速推进国产替代进程

全球地缘政治风险下晶圆制造为必争之地,我国电子特气“卡脖子”现状亟待破局。近年来国际紧张局势不断升级,晶圆制造对于芯片产业链至关重要,全球各国和地区纷纷加大晶圆厂建设的投资力度,包括美国也积极吸纳国际各大厂商到美国本土投资建设晶圆制造厂。中国本土的芯片设计公司已经拥有与联发科和高通相抗衡的芯片设计能力,具有设计出全球最先进芯片的潜力,但是晶圆制造工业却受制于国外,电子特气是晶圆制造的关键原材料,国产电子特气对外依存度过高是我国晶圆产业受制于国外的主要原因之一。

国家出台多项特气相关产业扶持政策,将加速推进电子特气国产替代进程。近年来,国家发改委、科技部、工信部等连续出台了多部战略新兴产业相关政策,将特种气体列入新材料产业,大力支持和推动特种气体产业的发展。自 2016 年,国家明确了电子气体在“高储能和关键电子材料制造”以及“专用化学品及材料制造”领域内的重点产品定位后,连续颁布一系列扶持性政策文件,向电子特气产业倾斜和支持。

2020 年 8 月,国务院颁布的《新时期促进集成电路产业和软件产业高质量发展若干政策》中再次提出:“聚焦高端芯片,集成电路装备和工业技术,集成电路关键材料,集成电路设计工具,基础软件,工业软件,应用软件的关键核心技术研发,不断探索构建社会主义市场经济条件下关键核心技术攻关新型体制。”由于特种气体广泛应用于集成电路、液晶面板、LED、光纤通信、光伏、医疗健康、节能环保、新材料、新能源、高端装备制造等国家重点发展的新兴产业,国家对这些新兴产业制定的鼓励政策和支持国产化政策也能间接推动特种气体行业的快速发展。

2、受益于半导体产业快速发展,带动电子特气需求大幅增长

全球及中国半导体市场规模保持稳步增长。近年来全球半导体市场规模不断增长,2021 年全球半导体市场规模为 5559 亿美元,同比增长 26.23%,2016 年以来年均复合增长率为 10.4%。受疫情、宏观经济等因素影响,2021Q4 开始,消费类电子等下游需求出现了明显下滑,导致全球半导体行业市场规模的增速在一段时间内出现了一定下滑。反