(报告出品方/分析师:华安证券 王强峰)

1 光稳定剂龙头企业,布局全产业链服务平台

1.1 公司深耕光稳定剂行业,成就光稳定剂龙头企业

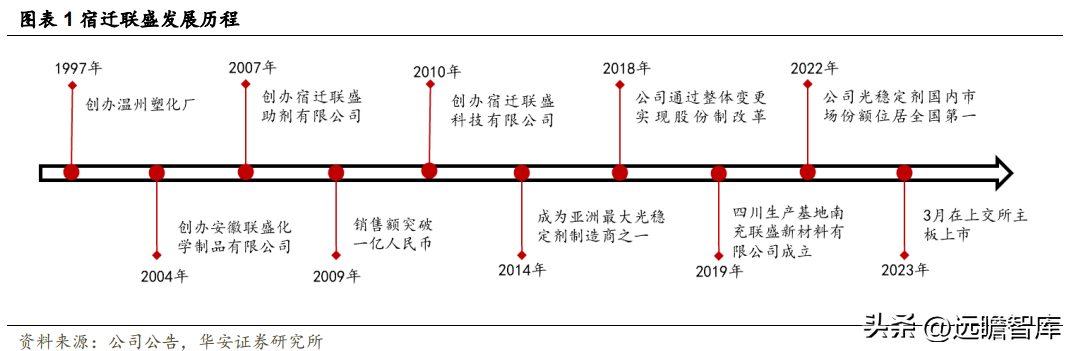

宿迁联盛成立于2010年,前身为成立于1997年的温州塑化厂。

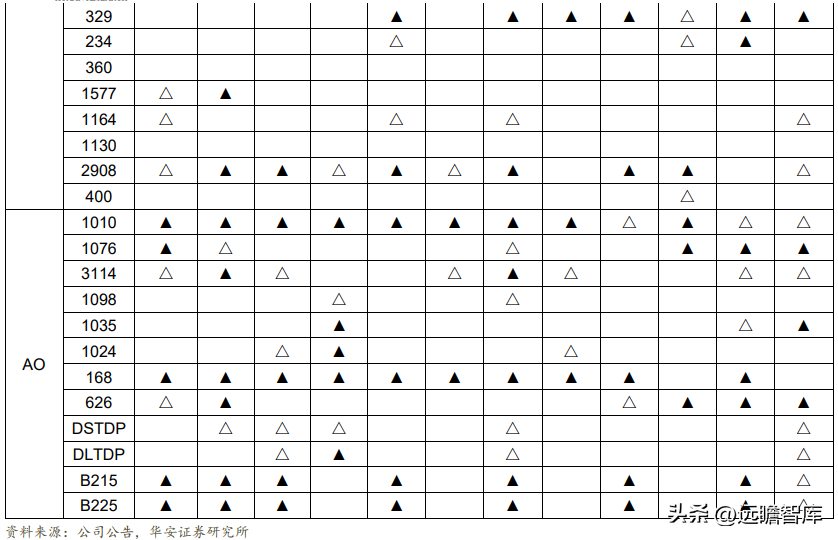

公司主要从事高分子材料防老化剂研发与销售,包括光稳定剂、抗氧化剂和紫外线吸收剂产品等,产品广泛应用于塑料、化学纤维、涂料等高分子材料。

2014年公司已经成为亚洲最大光稳定剂制造商之一。

2018年11月28日,联盛有限通过整体变更方式变更为股份有限公司。

2019年8月,公司位于四川南充的生产基地南充联盛新材料有限公司成立,主要负责扩产光稳定剂622产能,以及中间体己二胺、癸二酸等产品产能的建设。

2021年公司受阻胺光稳定剂系列产品在全球受阻胺光稳定剂市场的占有率约为19%,在全球光稳定剂市场的占有率约为13%,位居行业前列。

2022年公司光稳定产能达到3.4万吨,位居行业首位。

1.2 以光稳定剂产品为核心,上延下拓多业务协调发展

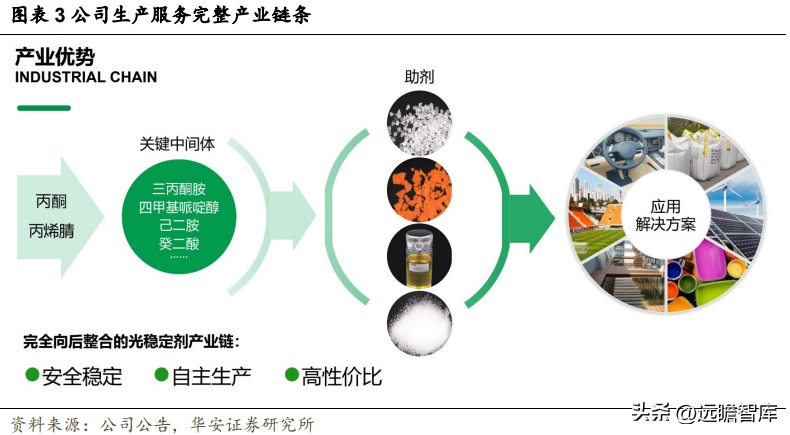

“关键中间体→光稳定剂产品→防老化解决方案”完整产业链条的生产服务商。自从事塑料化工添加剂生产起,公司不断扩大产能、合理规划产品布局,生产经营架构丰富完善。

目前,公司主要产品已具备“关键中间体→光稳定剂产品→防老化解决方案”完整产业链条的生产服务能力,并已形成以光稳定剂为核心,向高分子材料防老化助剂产业链上下游延伸拓展业务的产业格局,提高了自身市场竞争力和整体盈利能力。

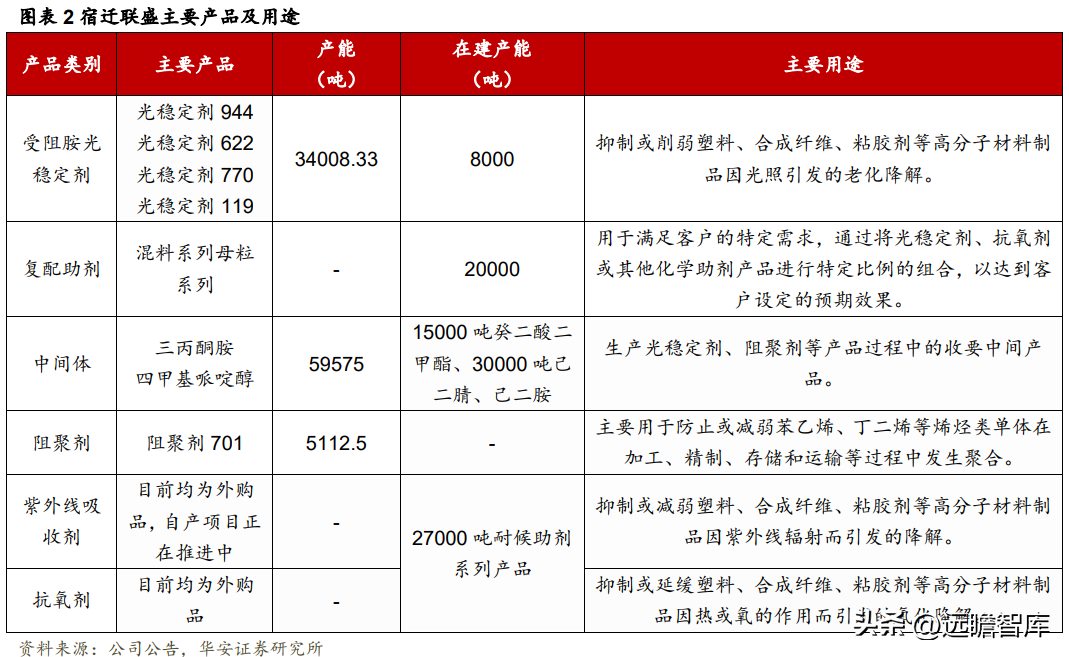

光稳定剂方面:2022年公司光稳定剂的产能达到3.4万吨,位居全国光稳定剂主要生产企业之首。

光稳定剂属于高分子材料防老化助剂中的一类,被广泛应用于塑料、化纤、涂料等化工材料生产中,应用场景丰富,下游市场广阔,被称为“工业味精”。2019年以来,随着联盛助剂、南充联盛等子公司的建立,公司继续扩大各个型号的光稳定剂产能供应,在光稳定剂的供应能力和市场份额上的优势将助力公司进一步加强行业地位。

中间体方面:在扩张光稳定剂产能的同时,联盛也在努力向产业链上游延伸,积极从事关键中间体研发生产,中间体以自用为主,并适当对外销售,拓宽了营业渠道。

在联盛的光稳定剂生产工艺中,己二腈/己二胺是光稳定剂944的中间体,也是尼龙66、尼龙610等的重要原料;癸二酸/癸二酸二甲酯是光稳定剂770的中间体;四甲基哌啶醇是光稳定剂622、770、701的中间体等。

目前,公司主要中间体产品为三丙酮胺、四甲基哌啶醇等,2022年产能达到59,575吨。同时联盛已经攻克己二腈/己二胺、癸二酸/癸二酸二甲酯等中间体的关键技术,并取得相关发明专利,未来随着募投项目和南充基地完成建设,将逐步实现己二胺和癸二酸二甲酯自给,有利于联盛应对日益激烈的市场竞争和提升产品议价能力、产品利润率。

阻聚剂方面:阻聚剂是公司利用现有中间体(如四甲基哌啶醇)生产的协同延伸品,通常用于苯乙烯、甲基丙烯酸等产品的储存和运输过程,以防止其发生聚合反应。

公司将投产以受阻胺光稳定剂中间体产品为基础的协同衍生系列产品如阻聚剂702、706等,近年来产能持续增加,2022年公司产能达5112.5吨。

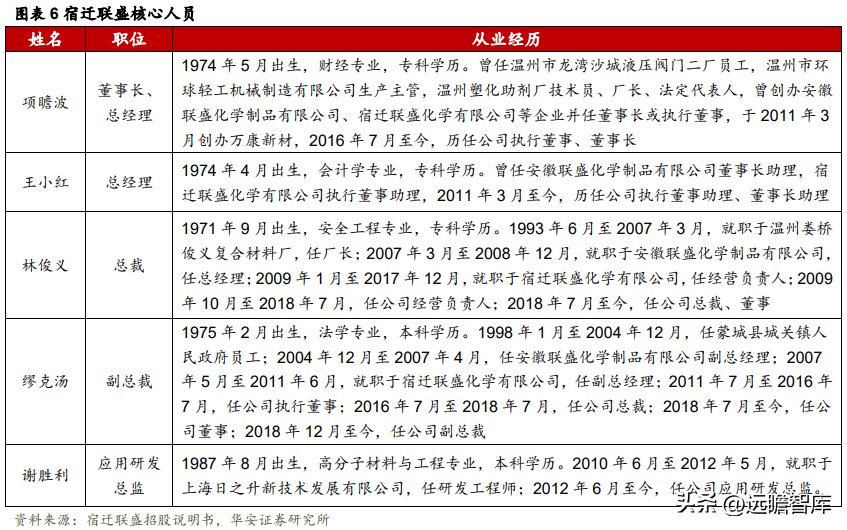

1.3 股权激励提供动力,核心团队技术成熟

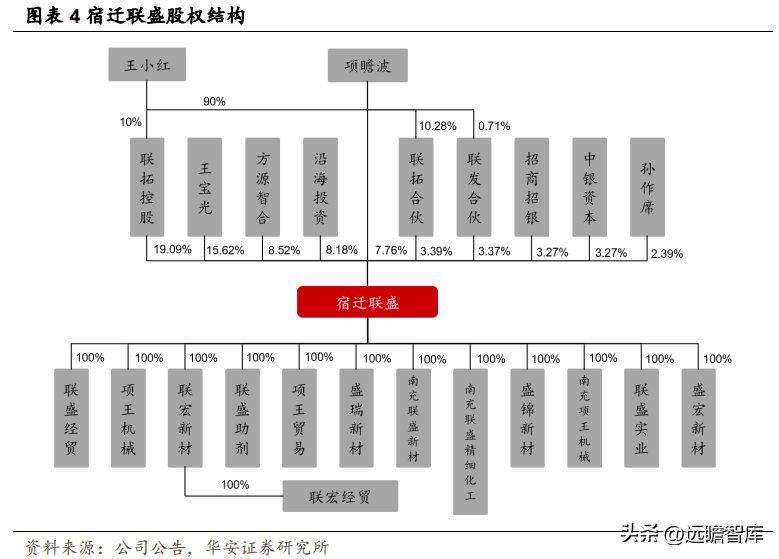

公司实控人为项瞻波、王小红夫妇,实施了切实可行的股权激励计划为公司发展提供动力。截至2023年3月31日,公司的实际控制人为项瞻波、王小红夫妇,控股股东为联拓控股。

项瞻波与王小红合计持有公司控股股东联拓控股100%股权,合计持有公司27.22%。

公司第二大股东为王宝光,持有公司15.62%股本。同时公司还设置了可行的股权激励计划。设立了联拓合伙、联发合伙等员工持股平台。

2018年以来,股东大会同意通过公司实际控制人股份转让、持股平台认购公司新发行股份、新增注册资本发行股份由持股平台认购等形式,实现了对员工持股平台的股权激励。

截至目前,联拓合伙、联发合伙分别持有公司3.39%和3.37%的股份。持股计划彰显了管理层和员工对公司未来长期发展的信心,构建了促进公司长久发展的成果共享机制,也保障了公司的持续创新。

公司的核心团队技术成熟,具备出色的创新思维与经营理念。

团队领头人项瞻波先生是国内较早从事受阻胺光稳定剂研究的人员之一,长期专注于高分子材料光稳定剂的研发,具备深厚的化工行业背景和技术产业化经验,拥有20年以上的光稳定剂合成、应用技术经验。

团队核心成员林俊义、缪克汤、项有和等人均具有10年以上的光稳定剂行业生产、推广、技术研发等经验。

公司管理团队形成了积极、严谨、务实、高效的工作作风,始终保持团结互助、开拓创新的进取状态,并实施骨干员工持股计划,包括研发人员在内的一百多名骨干员工,均直接或间接持有公司股权,为公司的人才创新提供强大的激励动力,也为公司上市后快速发展提供坚实的人才保障。

1.4 盈利能力持续增强,营收利润逐年递增

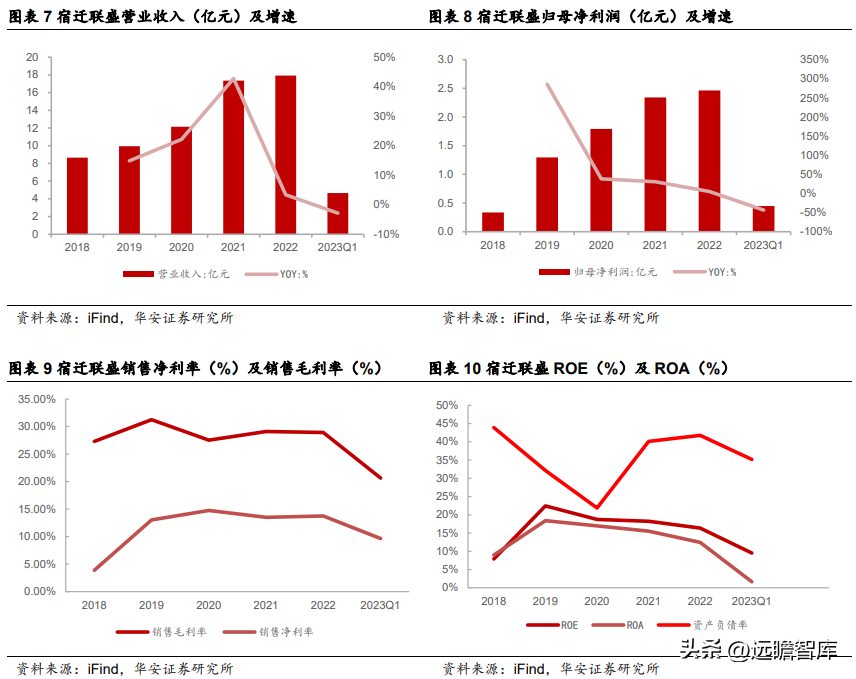

公司自股改以来盈利能力持续增强,营业收入、归母净利润等绝对盈利财务指标均逐年增加。公司主营业绩的快速增长得益于高分子材料防老化助剂需求的扩张以及自身业务、技术的良好发展。

2018年-2023年Q1,公司分别实现营业收入8.66亿元/9.95亿元/12.15亿元/17.34亿元/17.92亿元/4.66亿元。

2019-2022年度增长率依次为14.89%/22.14%/42.74%/3.36%,五年营业收入的年复合增速15.67%;2019年-2023年Q1实现归母净利润1.30亿元/1.79亿元/2.34亿元/2.46亿元/0.45亿元,2019-2022年度增长率依次为285.58%/38.30%/30.65%/5.21%,2018-2022年五年归母净利润的年复合增速为48.94%。

从销售毛利率、净利率等相对盈利财务指标来看,2018-2023年Q1销售毛利率依次为:27.3%/31.24%/27.52%/29.09%/28.92%/20.64%,销售净利率依次为:3.88%/13.03%/14.75%/13.50%/13.74%/9.64%。

公司的抗氧化剂产品毛利率水平在2017年之前相对稳定,但由于2018年原材料成本上升,产品价格并未进行上调,因此抗氧化剂毛利率出现了一定幅度的下降;与此同时,由于光稳定剂近年来销售价格逐年上升,且公司近年来持续针对光稳定剂产品进行了产能扩张、产品结构优化、技术升级改造等举措,降低了生产成本。

从公司的ROE和ROA表现来看,公司的ROE从2018年的7.88%增长至2022年的16.36%,ROA从2018年的8.96%增加至2022年的12.43%。

公司ROE的增长主要由于产品销量的增加,而公司ROE与ROA的差距有扩大趋势,这主要是因为在疫情期间的2020年,公司的资产负债率降至最低点21.87%后,随着主营业绩和利润的改善,公司举债能力增强,资产负债率又逐渐提高至2022年的41.77%,超过了疫情之前的负债水平。

公司经营成本端控制良好,费用率稳中有降。

2018-2023年Q1公司销售费用率分别为:3.88%/3.91%/1.47%/1.91%/1.96%/1.54%,2020年公司销售费用率较低的主要原因是公司自2020年开始执行新收入准则,将运输费用重分类至营业成本。

同时期管理+研发费用率分别为:14.58%/9.94%/6.27%/8.34%/9.80%/6.23%,2020年研发费用率较低主要因为公司当年研发试制品对外销售金额较大,对应的相关支出转入营业成本所致;

财务费用率分别为:0.95%/1.18%/1.91%/1.31%/0.14%/2.11%,财务费用及财务费用率均高于2019年,主要是因为2020年人民币对外币总体呈升值趋势,公司产生了金额较大的汇兑损失。

2022年上半年销售费用、管理费用、研发费用率较2021年保持稳定,财务费用率有所下降,主要由于2022年上半年人民币较美元贬值幅度较大,使得公司产生较大的汇兑收益。

2023年一季度以来,人民币对美元总体保持升值趋势,故一季度公司产生较大的汇兑损失,财务费用再次上升。

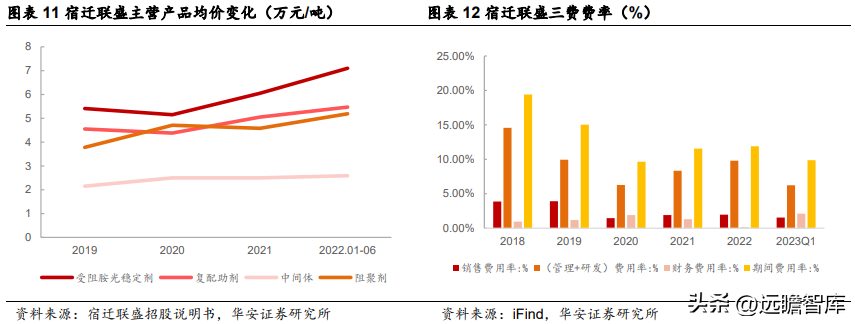

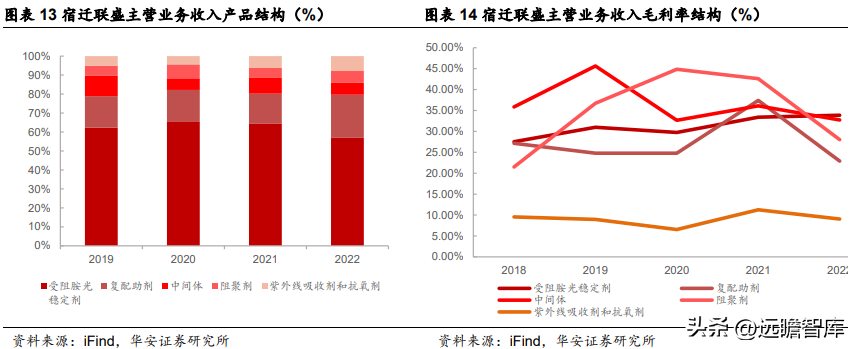

公司产品主营业务收入产品结构多元,其中光稳定剂占比较高,光稳定剂毛利率水平大幅提高。公司主营业务收入结构相对稳定,销售规模呈上升态势,业务发展趋势良好。

2018-2022年公司受阻胺光稳定剂主营业务收入分别为:55900万元、61089万元、76116万元、108879万元、101000万元,同比分别增长了9.28%,24.60%、43.04%和16.53%,-7.23%。

公司受阻胺光稳定剂及其复配助剂营业额实现快速增长,一方面是由于全球下游市场(如塑料、塑编、涂料等高分子材料)需求稳定增长,带动了对防老化助剂的需求;另一方面,公司产能增加、技术改进、应对后疫情时代的价格调整等因素也促进了主营产品收入的增加。

从产品收入结构来看,报告期间,抗氧化剂及光稳定剂的收入占比较高,合计维持在90%以上,光稳定剂一直为公司的主要产品,收入占比维持在60%以上。

从主营业务毛利率结构来看,受阻胺光稳定剂毛利率保持增长态势。

到2022年,受阻胺光稳定剂的毛利率已经居于各产品之首(33.86%),中间体(32.73%)和阻聚剂次之(28.02%)。

受阻胺光稳定剂和复配助剂毛利率自2021年以来的提高,是由于在2020年受疫情影响公司下调了此类产品的售价以应对市场冲击,而后由于疫情常态化,全球需求回暖,该产品价格的逐年提高,加之产品原料丙酮价格回落,降低了成本端费用。

而在2022年上半年,受阻胺光稳定剂毛利率进一步提高,主要由于主要原材料己二胺哌啶、丙酮价格下降明显,另一方面防老化助剂行情向好,公司顺应市场趋势继续上调了销售价格。阻聚剂和其他类产品的毛利率则总体呈现下降趋势。

阻聚剂在2020年疫情期间的毛利率逆势上升,位列首位,主要由于疫情期间部分阻聚剂厂家停产,但下游需求的持续增长,导致供应紧张、市场价格大幅上涨(销售均价同比上涨24.37%)。

2021-2022年阻聚剂毛利率下降明显,主要由于其他厂家生产恢复,供应增加,销售均价回落。抗氧剂和紫外线吸收剂的毛利率则变化相对较为平稳。

2 高分子材料市场稳定增长,光稳定剂需求不断攀升

2.1 光稳定剂下游应用广泛,受阻胺类光稳定剂为主流

光稳定剂能够提高高分子材料耐光性并延长使用寿命。

光稳定剂是一种能够抑制或减弱光照对高分子材料的降解作用,提高高分子材料耐光性的化学物质,通常将光稳定剂与抗氧化剂协同使用以抑制高分子材料的光氧化降解,添加量在0.01%-0.5%之间。

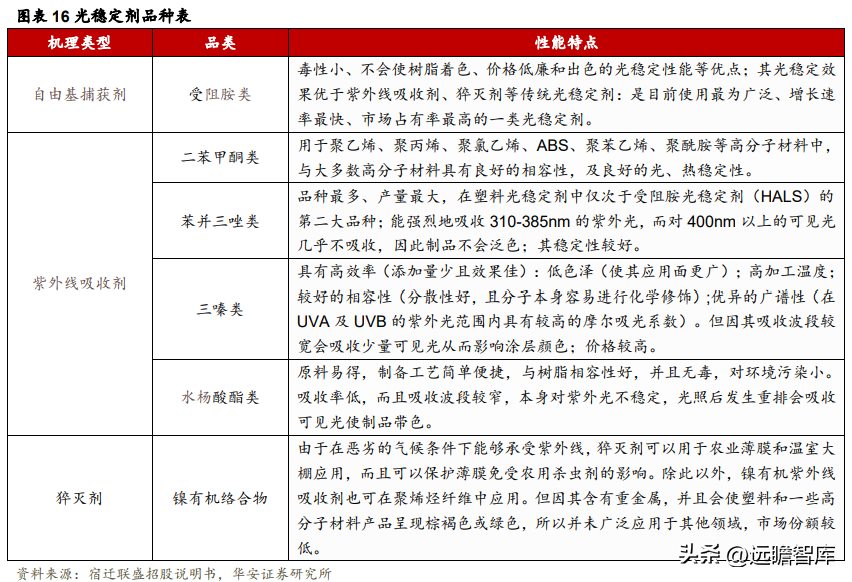

光稳定剂通常按照作用机理可以分为自由基捕获剂(主要为受阻胺光稳定剂HALS)、紫外线吸收剂(UVA)、猝灭剂等。

受阻胺类光稳定剂(HALS)是通过捕获自由基、分解氢过氧化物、捕获重金属、猝灭单线态氧的协同作用达到光防护效果,属于灭失型光稳定剂。

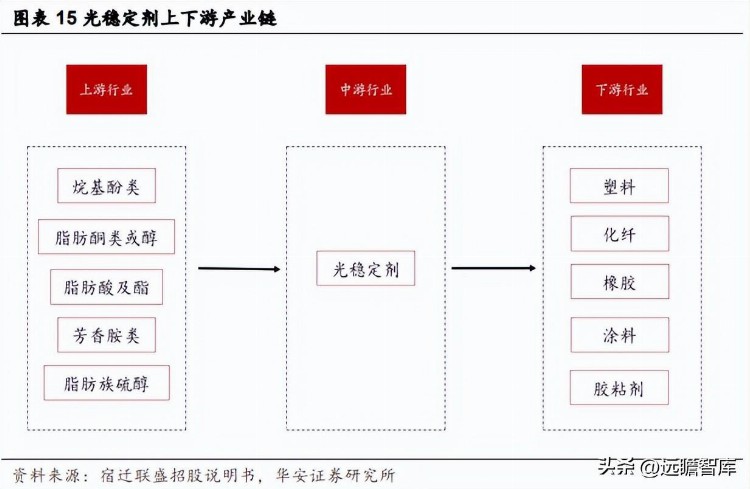

光稳定剂的上游原材料主要为烷基酚类、脂肪酮类或醇、脂肪酸及酯、芳香胺类、脂肪族硫醇等。

紫外线吸收剂(UVA)通过吸收大范围波长的紫外光,并将其转变为无害的热和荧光释放,从而对易变色材料起防护作用,属于预防型光稳定剂。

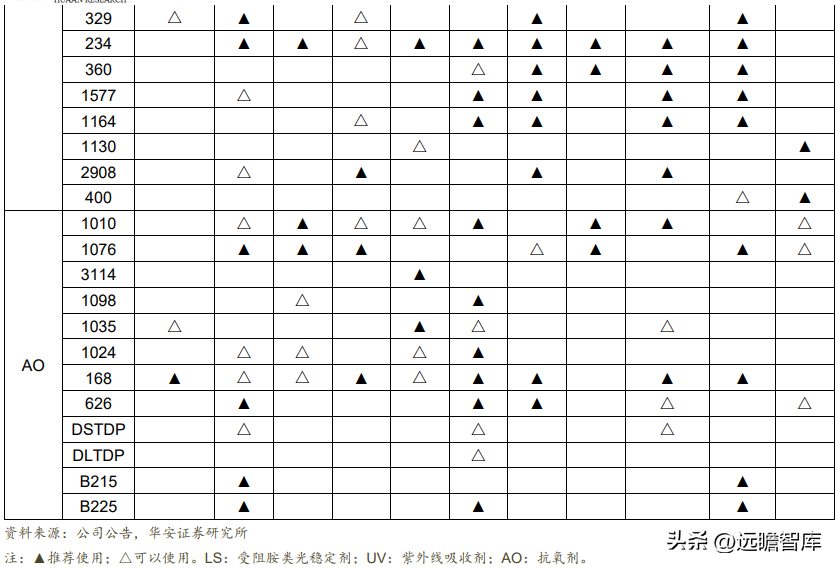

光稳定剂下游应用领域广泛,不同牌号光稳定剂使用领域有所区别。

光稳定剂主要应用在塑料农膜、橡胶、注塑型材、涂料、化纤、通用拉丝、家电面板、光伏、胶粘剂等化工烯制品,具备应用范围广、专业化和差异化程度高,有较高的附加价值等特点。

随着下游高分子材料的更新换代以及环保政策的日趋严格,光稳定剂对未来高分子材料的渗透率将逐步提升,其下游应用需求将具备良好的增长前景。

受阻胺类光稳定剂已成为最主流的光稳定剂产品。

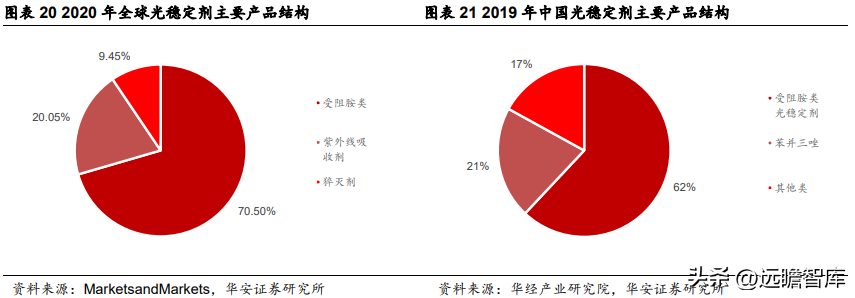

在全球光稳定剂市场中,受阻胺光稳定剂占据最主要的市场份额,其次是紫外线吸收剂、猝灭剂。

根据MarketsandMarkets统计,2020年全球光稳定剂中受阻胺光稳定剂、紫外线吸收剂、猝灭剂销售规模分别为8.43亿美元、2.40亿美元、1.13亿美元,比重分别为70.50%、20.05%、9.45%;根据华经产业研究院数据,2019年中国光稳定剂市场上受阻胺光稳定剂占比为62%。

由此可见,无论是在国内市场还是国际市场,受阻胺类光稳定剂都已成为最主流的光稳定剂产品。

我国是光稳定剂消费量增长最快的地区。

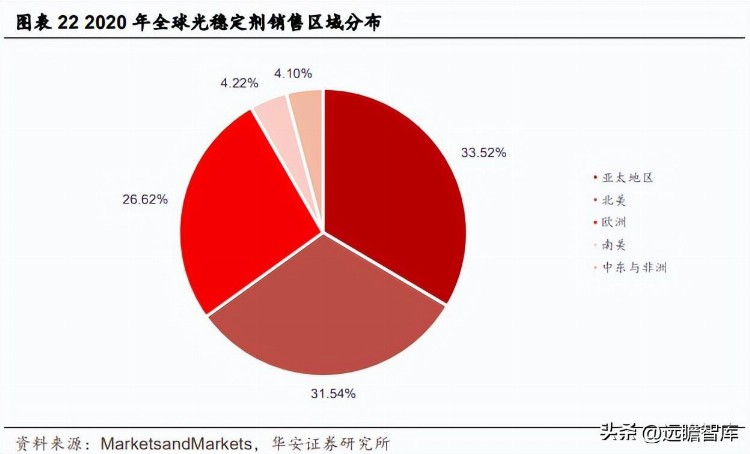

从光稳定剂的地域消费结构来看,根据MarketsandMarkets发布的相关研究报告,2020年全球光稳定剂销售区域主要分布在亚太地区、北美与欧洲,销售比重分别为33.52%、31.54%、26.62%,其次是南美、中东与非洲。

我国在全球光稳定剂的生产和消费方面均处于领先地位,从销售规模来看,中国2020年在亚太地区光稳定剂总市场比重为55.9%,市场规模达到了2.24亿美元,是光稳定剂增长最快的市场之一。

根据MarketsandMarkets统计,预计2021年至2026年亚太地区、北美、欧洲复合增长率分别为7.0%、5.4%、3.9%,中国复合增长率达到7.4%,是光稳定剂消费量增长最快的地区。

2.2 高分子材料市场稳定增长,光稳定剂需求不断攀升

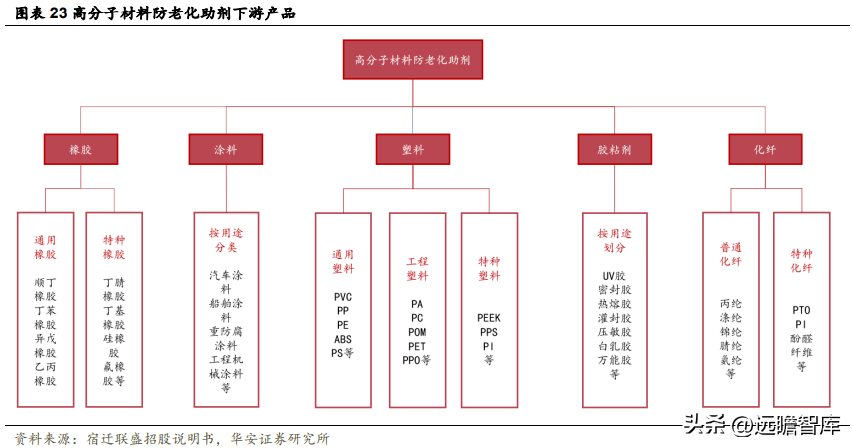

高分子材料是光稳定剂主要的下游市场。高分子材料也称聚合物材料,它是一类以高分子化合物为基体,再配以其他添加剂所构成的材料,通常包括塑料、合成纤维、胶黏剂、涂料、合成橡胶五大类材料,以及其他高分子基复合材料。

由于化学作用,所有与空气、光照接触的高分子材料都将以一定的速度老化,导致物理性能和化学性质发生变化进而影响材料正常工作。

在化工生产中,需要在高分子材料中添加抗氧化剂和光稳定剂以起到延缓、抑制材料老化的作用。

因此,高分子材料是光稳定剂的重要下游市场,光稳定剂的发展在很大程度上依赖于塑料、橡胶、涂料、化学纤维及胶黏剂等高分子材料的发展。

全球塑料产量持续增长,防老化助剂下游市场广阔。

塑料具有重量轻、成本低、功能广泛等优良材料特点,被广泛应用于交通、信息、能源、工业、农业等国民经济各领域,是重要基础原料。

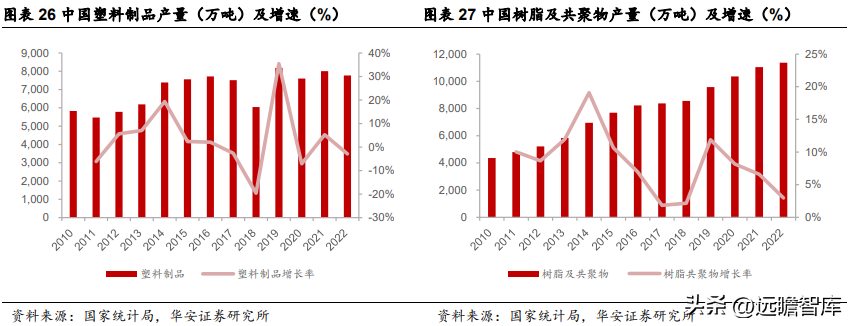

近年来,全球塑料需求量不断攀升。根据欧盟统计局数据,2010年-2020年全球塑料产量从2.70亿吨增至3.67亿吨,年复合增长率3.1%。

从塑料生产的地区分布来看,我国2010-2021年塑料材料产量在全球占比不断攀升,2010年初仅为0.62亿吨,占比23%左右,到2020年末已超过30%,稳居全球首位。

作为全球第一大塑料生产国,中国的防老化助剂需求预期良好。

中国塑料产量的增速高于全球平均水平。在2010-2020年期间,除了在2018年受中美贸易摩擦额影响,以及2020年以来受疫情影响中国塑料产量增速为负以外,其余年份均保持正增长。树脂和共聚物是重要化工产品,其产量在此期间保持逐年递增趋势。

尽管近年来中国塑料产量增速有所放缓,但整体仍维持稳步增长的态势。另外,近年来国内规划了众多炼化项目,将推动国内烯烃产能的迅速增长,未来我国塑料产量有望继续保持较高的增速,而高分子防老化助剂在这些塑料产品的生产过程中不可或缺。

因此,防老化助剂在未来化工行业发展中具有良好的需求增长前景。

橡胶是国民经济传统的重要基础性产业之一,广泛应用于采掘、轨道交通、建筑、机械、航空、电子、军工等工业领域。

按照制成方式的不同,橡胶可以分为合成橡胶和天然橡胶两类,其中合成橡胶占橡胶整体的产量一半以上,也是光稳定剂的重点应用领域。

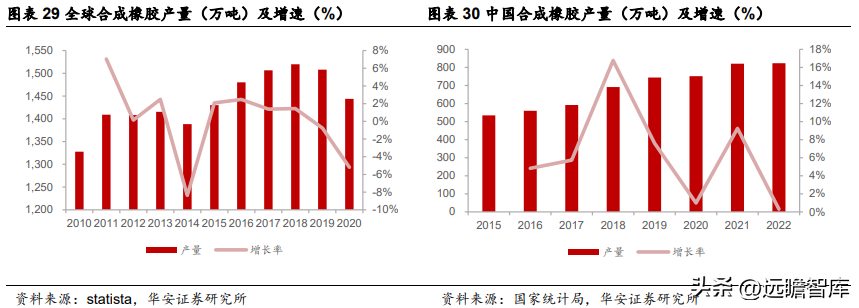

根据statista发布的相关数据,2020年全球合成橡胶产量1,435.3万吨。其中亚太地区的合成橡胶产量占全球比例约为57.9%。

橡胶产量的持续增长是光稳定剂需求的重要推动力量。

中国在2015-2022年间合成橡胶产量保持增长态势,2022年我国合成橡胶年产量823.3万吨,自2015年以来年均复合增长率为6.88%。

在未来,合成橡胶是减少橡胶产业对国际天然橡胶市场的过度依赖、缓解天然橡胶供需矛盾的必需品,推动合成橡胶替代天然橡胶也符合产业政策发展方向。

此外,未来几年我国还有丁苯橡胶、顺丁橡胶、SBS、乙丙橡胶等4个品种的合成橡胶装置计划扩建或新建。

因此,可以预见未来国内合成橡胶的产量将会稳步增加,这也将拉动光稳定剂需求量。

化学纤维是用天然高分子化合物或人工合成的高分子化合物为原料。

经过制备纺丝原液、纺丝和后处理等工序制得的具有纺织性能的纤维,具备耐光、耐磨、易洗易干、不霉烂、防蛀等优良特性。

化纤具体可分为涤纶、腈纶、锦纶、丙纶、维纶、氨纶等类。当下化学纤维高分子材料在各种终端行业的应用不断增长,被广泛用于制造衣着织物、滤布、运输带、水龙带、绳索、渔网、电绝缘线、医疗缝线、轮胎等。

根据华经产业研究院发布的产业数据,2014-2018年间,中国化学纤维产量保持稳定低速增长。2014年中国化纤产量仅4433万吨,随后缓慢增长,到2019年产量增幅明显,当年增速达到18.79%,2020年底已达6025万吨。

根据Textile Exchange的统计数据,2021年全球的纤维产量约为1.13亿吨,创下历史新高。

在全球不断增长的纤维产量中,最高的是合成纤维,其中以近 6100 万吨的聚酯类合成纤维增长趋势最为明显,高于 2020 年的 5700 万吨。棉花是产量第二高的纤维,在 2021 年达到 2470 万吨,占全球纤维产量 22%。。

化纤需求的良好预期是光稳定剂需求的又一关键动力。

根据日本化学纤维工业协会(JCFA)预计,2017-2025年全球化学纤维复合年