现实生产过程的任何环节,都会实时呈现并存储在数据里;工作人员坐在电脑屏幕前,就能对一辆车的生产实现全过程监测;车辆生产出来便拥有自己的“电子身份证”,在全生命周期质量100%智能可控、可追溯……

数字孪生技术正在虚拟世界打造“映射”实体工厂的“数字工厂”,帮助老工业基地吉林厚植产业升级“数字化”土壤。在这里,新一代信息技术与制造业深度融合,推动传统产业走上高质量发展新路。

记者在一汽解放J7整车智能工厂看到,上百台AGV搬运机器人有条不紊地运行,在生产需要的时点将物料精准送达生产线;3D视觉引导机器人“目光炯炯”,全过程自动作业为玻璃涂胶;轮胎随着车辆在生产线上的运行边走边装,搬运机器人与装配机器人通过数据协调,实现超高精度定位的绝对默契。

“我们在车间里看到现实的生产,在电脑数据系统内,还有一个可以映射这里全部生产环节的数字孪生工厂。”一汽解放汽车有限公司数字化部部长宋磊对记者说,通过搭载和传输数据的智能工业机器人,以及企业搭建的工业互联网数字化平台,工厂中的上千台设备实时在线,实现生产在数字世界里的“孪生”实时联动。

在位于吉林长春的一汽解放汽车有限公司J7智能工厂,车间主任王一强在车间内的电子大屏上查看生产情况。新华社记者 颜麟蕴 摄

“吉林是老工业基地,制造业是推动数字经济与实体经济深度融合的主战场。”吉林省工业和信息化厅副厅长马毅说,吉林省将智能化改造和数字化转型作为促进制造业高质量发展的重要抓手推进,加快培育产业发展新动能。

5月,《吉林省制造业智能化改造和数字化转型行动方案(2023-2025年)》正式印发。吉林省工信厅成立“智改数转”工作专班,构建省市县三级联动、政企协同的推进格局,将方案任务细化分解,指导各地结合实际编制行动方案。

鼓励有条件的企业先升级,立标杆出经验,吉林省重点支持一汽红旗、一汽解放、通榆三一风电等龙头骨干企业建设“灯塔工厂”,总结标准化解决方案向产业链上下游企业辐射推广。从订单到交付全流程数字化,一些企业的运行效率提升30%,数字化引领的制造业质量变革、效率变革、动力变革正在发生。

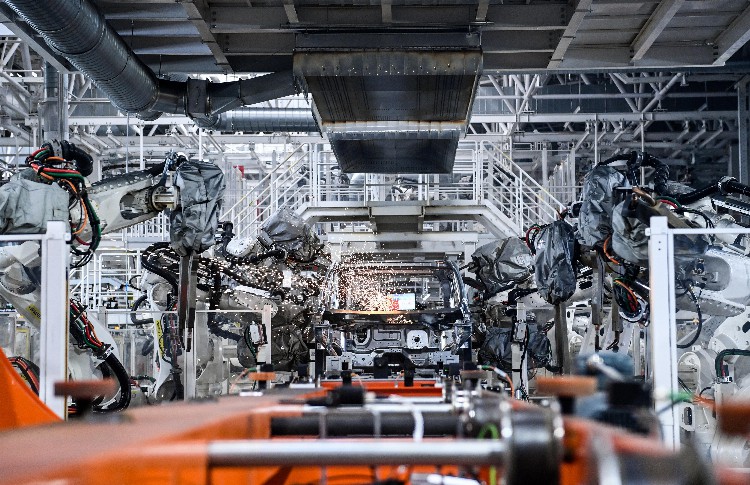

距离一汽解放智能工厂不到10公里,一汽红旗繁荣工厂焊装车间,680多台焊接机器人挥舞手臂繁忙工作,它们身上遍布着3000多个数据采集点。数字化智能系统通过采集分析机器人的焊接数据,可以实时判断焊接的温度等条件是否达到最佳状态。

“繁荣工厂引入智能中控系统,接入上百万个数据采集点,实时采集、监控设备数据,生产效率和产品质量大幅提升。”中国一汽相关负责人介绍。

在吉林省长春市一汽红旗繁荣工厂焊装车间内,焊装机器人在生产线上焊接车身。新华社记者 颜麟蕴 摄

龙头企业率先进行了数字化智能化转型,老工业基地还有大量工业企业期待升级,需要要素扶持。在金融领域,吉林省财政将连续三年,每年统筹安排专项资金支持“智改数转”;建设基础设施,一批数字化公共服务平台逐渐建立。

“下半年我们将启动吉林省第一个工业云和双跨工业互联网平台,以及工业企业数字化转型创新服务中心建设,降低企业数字化转型门槛和成本,解决老工业基地制造业企业不愿转、不会转、不敢转的问题。”东北亚数字科技有限公司总经理吴义江说。

5月30日,由东北亚数字科技有限公司建设运营的“长春算力中心”实现试运行。这一人工智能算力基础设施投资近6亿元,可以在产品设计建模、智能工厂应用、高性能计算、AI应用等方面提供算力服务。

“长春算力中心”实现试运行。(采访对象提供)

“算力中心可以将海量数据资源优势挖掘出来,支持制造业和服务业数字化智能化转型,解决产业发展中遇到的瓶颈问题。”吉林大学经济学院副教授丁肇勇说,老工业基地必须走创新驱动发展道路,加快数字化进程才能增强产品的市场竞争力,实现高质量发展和全面振兴新突破。(记者姚湜)