近日,桂林金格电工电子材料科技有限公司(以下简称“桂林金格”)电工合金材料智慧工厂正式投入运行,这是全国首个在电工合金材料生产领域实际落地的智慧工厂项目。

桂林金格是国内电工材料领域的龙头企业之一,隶属于中国机械工业集团有限公司(国机集团)。公司主要生产电工合金材料和绝缘材料,产品在航空航天、新能源汽车、光伏发电、轨道交通等领域均有广泛应用。凭借丰富的技术积累,桂林金格不断投入研发力量,持续构筑和强化产品技术壁垒,承担了数十项国家、省部级军工科研项目。

电工合金材料生产流程复杂,包含熔炼、烧结、挤压等十余道工序,生产过程中包含温度、速度、压力等十余种、数千个需要控制的参数点,这些工艺参数的合理性和稳定性,直接决定了电工合金材料的性能及质量,而优化工艺参数需要基于长时间、大量的数据积累。目前,国产电工合金材料与进口材料的主要差距在于产品性能及稳定性,相关生产过程控制及生产数据分析的技术对国产电工合金材料的水平提升意义重大。

为提升产品性能、材料稳定性与一致性,解决工厂缺少生产数据积累、人工质检效率低等难题,桂林金格在中国—东盟(华为)人工智能创新中心助力下,借助华为云丰富的技术沉淀,积极推进电工合金材料智慧工厂建设。

激活生产数据打造“智慧工厂”

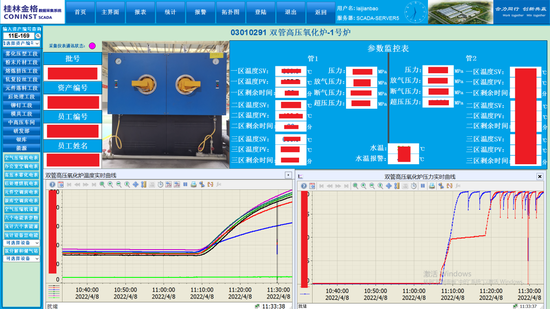

图为桂林金格通过数据采集平台实时监控各工段温度等数据。华为供图

数据是智能工厂建设的血液,桂林金格将物联网技术与信息化手段结合,对生产参数进行数据收集,并汇集到平台上,通过算法对海量生产数据进行收集分析,形成模型、产品应用于再生产,从而提高生产效率,真正打破信息孤岛,让数据的要素价值体现出来。

桂林金格通过改造公司现有电工合金材料生产线,将传感器、智能仪表、工业摄像头安装至生产线上的各种设备中,并改造相关老旧设备,同时建立覆盖车间的光纤环网及无线网络,实现200台生产设备连入工业互联网,关键生产设备联网率达到90%以上。

基于华为人工智能云平台,桂林金格运用机器视觉,实现对厂区生产制造包括加工设备、测试设备、工装工具、人员、环境、能耗、仓储等全流程制造资源数据的采集与传输,打造“透明车间”,并以动态图表的方式呈现各类生产过程参数的历史数据,实时反馈数值变化,使管理人员能够对车间内各生产线异常进行精准定位及预警,打造“智慧厂区大脑”。

同时,使用云计算技术分析工艺过程参数数据,将生产制造过程中的数据进行整合,为相关技术人员优化生产工艺提供了坚实的数据基础。华为云的数据安全性及高效的性能,为桂林金格开展工业大数据分析工作提供了有效保障。

AI质检助力生产质效提升

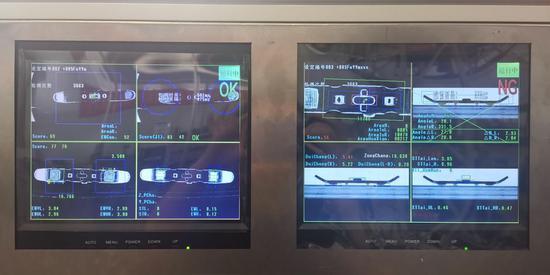

图为运用机器视觉进行零件自动检测。华为供图

电工合金材料应用于新能源汽车、航空航天、军工等领域,对于产品质量要求极高,产品质检环节对产出结果的影响至关重要。

传统的质检工艺采用的是人工检测的方法,需要质检员用肉眼查看产品表面的划痕、污点、变色等缺陷,测量产品尺寸。人工检测的弊端显而易见,必须要借助更先进的技术,提升产品在生产过程、产品检测等方面的精细化控制,从而提升产品质量和性能。

桂林金格借助华为云AI识别技术研发机器视觉检测专用设备,替代人工肉眼检测,从而实现对污点、划痕、变色、尺寸超差等缺陷的自动检测。通过华为云对海量的数据进行存储,使得现场不同的专用检测设备数据得以汇总及合并存储,极大提升了后期优化相关人工智能检测模型的可操作性,为公司提升产品质量、提高检测效率、降低质量损失做出了巨大的贡献。

据统计,某产品的人工检测速度为1200片/天/人,缺陷漏检率为0.5%左右;桂林金格实施AI质检后,检测速度达到2.5万片/天/台,检测效率提升20倍,缺陷漏检率<0.05%,漏检率降低了约10倍。

桂林金格电工合金材料智慧工厂运行后,降低人工成本约150万元/年,降低公司质量损失约100万元/年。

建设电工合金材料智慧工厂及其背后的AI技术应用,实质上是桂林金格在由粗放型生产向精细化生产转型的不断探索,对提升产品质量、进入高端电工合金材料市场具有重大意义。

桂林金格将人工智能和电工合金材料工业深度融合,打造了引领金属材料行业智能制造的典型案例,也将给电工合金材料领域及其他有色金属冶炼企业的提质增效带来积极影响。

未来,桂林金格与华为云双方将继续深入合作,在产业创新维度上加速AI技术成果的产业转化,支撑工业智能应用复制,撬动整个产业的数智化转型。(完)