宝武探索AI智能 | “钢铁工业大脑”战略计划加速中!

一年多来,宝武有序推进“钢铁工业大脑”战略计划,由点到面,正有力支撑着钢铁从“自动化”“信息化”向“智能化”转型。

在宝武数智办、科技创新部的指导下,宝信软件经过一年多的探索、创新与实践,打造了一批人工智能与钢铁深度融合的典型示范项目,解决了钢铁行业制造、服务、治理过程中的一部分“黑箱”和“不确定性”难题,充分发挥了人工智能技术重要的赋能价值。

决策的智能,有赖于支撑决策的信息准确和完备

钢铁生产环境复杂多变,智能视觉识别技术具备远距离、非接触式等优点,能够克服高温、震动、粉尘等因素干扰。

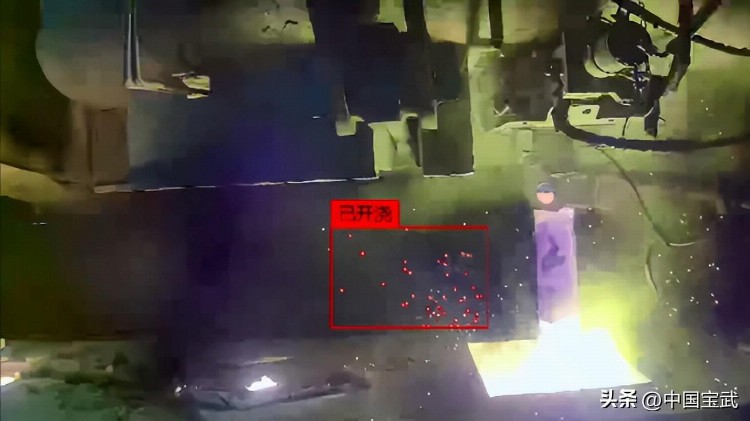

为提高连铸二级系统的分坯准确度,宝信软件为马钢研发了大包开浇视觉检测模型,较目前的称重手段判定提前了15秒。延迟误差的降低,改善了铸坯由于分坯混乱所导致的实物流与信息流不一致问题。

大包开浇视觉检测

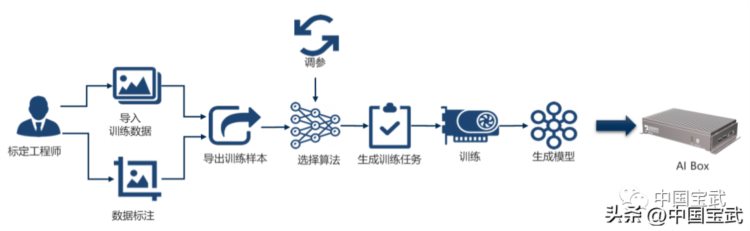

为规模化推广,宝信软件研发了一套视觉模型的自动化开发工具,让算法零基础的工程师也能自主开发各类钢铁领域的视觉识别模型。

借助工业互联网平台的云边协同机制,模型可以快速下发部署到现场的AI Box。这套工具可以在数天内开发出一个面向特定业务场景的模型,与传统三到四个月开发周期相比,大幅缩短了项目实施周期。

视觉流水线应用模型

人工智能的核心价值在于优化决策

人工智能技术与人脑相比,在面向超大规模、超复杂场景时,更容易做出高质量决策。

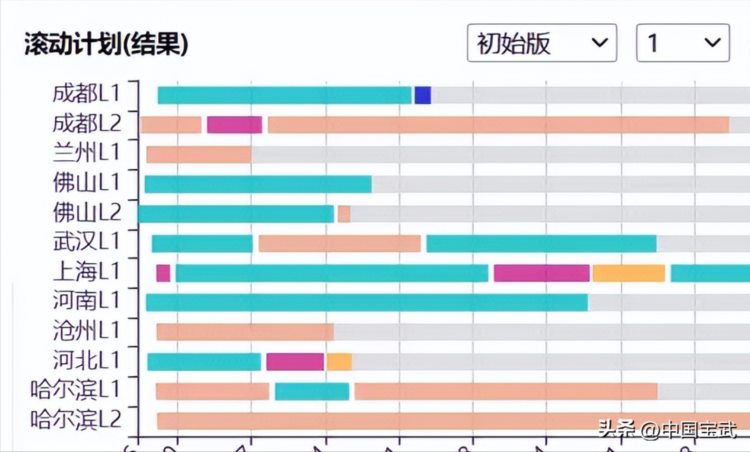

宝信软件为宝钢包装打造一总部多基地智慧排程,覆盖全国13条产线,可在分钟级时间内,智能安排好3个月订单,近30亿个罐的生产任务。

与手工订单安排相比,可降低罐型生产切换频次,提升机组利用率,成为制罐行业首个成功应用人工智能技术,带来经济效益的案例。

宝钢包装智慧排产

钢铁制造的智慧化转型升级,已不再满足于局部工序、单一工艺的优化,而是要着眼于全局,进行系统性优化和融合

在铁前混匀、烧结、炼焦、高炉生产过程中,配料是一项重要而又复杂的工作,人工单工序配料方案主要依赖于经验,能考虑的因素非常有限,配料取值相对比较保守,在降低成本方面有较大潜力。

基于冶金原理和现场实际,宝信软件在昆钢公司进行了铁前一体化配料模型的开发和应用试点,根据模型输出,着力铁前全流程全工序一体化的全局优化工作,模型配料比人工配料成本降低30元/吨铁。这项技术为铁区大力推进“经济炉料”的贯彻落实,夯实了坚实基础,带来显著的经济效益。

一体化配料

优秀的决策,还需要具备对现场突发情况的快速反应能力

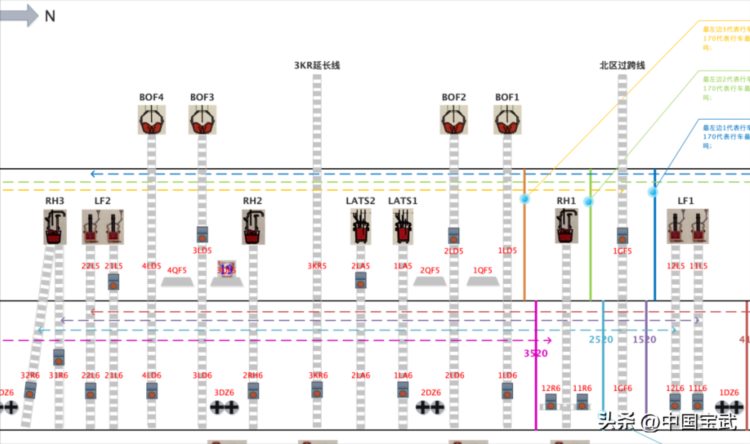

炼钢区域的行车调度是炼钢厂面临的一个典型痛点,目前国内基本依靠人工经验指挥调度,但受限于厂区布局、工艺流程、物流交叉等众多因素,一旦某个环节出现异常,人工指挥往往使得行车在调度过程中被动让车、紧急停车、任务延迟等现象频发。

宝信软件为宝钢股份湛江钢铁研发了基于人工智能技术的行车调度模型,根据炼钢厂实时生产状况进行智能调度,已进入上线运行阶段。

模型具备快速反应能力,在有效保障炼钢节奏、保证连铸不断浇的同时,降低重包等待时间3%,大大降低了钢水能耗。

钢包行车智能调度

智能还体现在基于当前状态,结合历史数据对未来的状态进行预判,进而提前干预

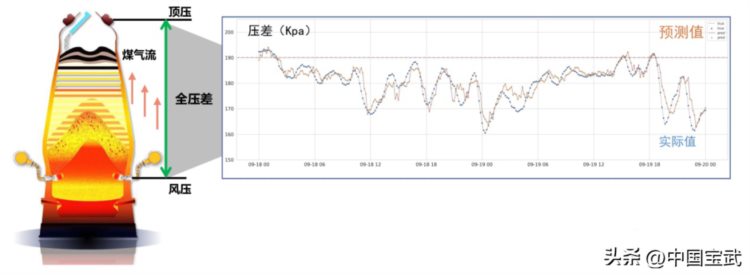

其中对不易观测的“黑箱”,以及大时滞、高度非线性系统的预测最具挑战性。高炉的压差控制就是一个经典的难题,目前人工操炉只能凭经验进行事后补救,存在很大滞后性。

宝信软件在太钢6高炉试投了基于深度学习技术的压差预测模型,1小时后在5kPa内达到了80%的预测精度,为高炉操炉提前干预提供了宝贵的时间差。

高炉压差预测

随着宝武“钢铁工业大脑”项目推进的逐步深入,宝信软件将继续积极探索数据科学和智能算法的结合,试点更多应用案例,加快人工智能赋能钢铁智慧制造。

文字:张犀

图片:资料库、宝信软件提供

出品:宝武融媒体中心