一根羊绒纱线的逆袭之路!“夕阳产业”智能升级为“时尚顶流圈”

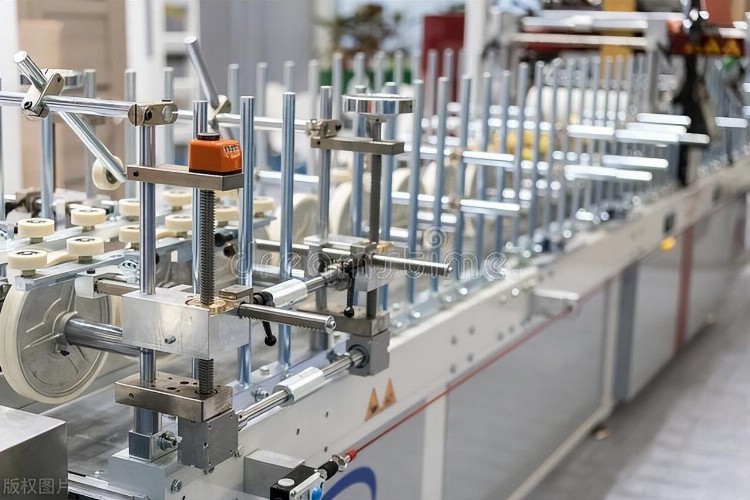

说起纺织纱线,停留在大家印象里的或许还是,车间里,身着白围裙,头戴白帽子的纺织女工穿梭在机器中间。如今,在位于宁波市江北区的康赛妮集团的智能化的无人“黑灯”毛纺织制造工厂中,机器人在流水线上高速运作,收放自如。在一层和二层是主要生产加工区,借助5G技术支撑,羊绒原料投进机器后,全程自动化操作制成纱线,并完成络筒、并纱、倍捻等工序,以及成品筒纱的称重、贴标、包装、集合成箱并打包入库等操作。

依靠智能化改造,企业每年生产销售以羊绒等纯天然原料为主的高档纱线、面料近1万吨,占世界纯羊绒原料产量的16%~20%,成为世界顶级纱线的领导者,行业国家级单项冠军示范企业。

“我们是LV、PRADA、香奈儿、爱马仕等这些大家耳熟能详的全球知名奢侈品品牌的羊绒衫纱线的主要供应商,在去年初的北京冬奥会上,开幕式上中国运动健儿们穿戴的针织帽、围巾、内搭毛衣御寒‘三件套’,所用的纱线也是由康赛妮生产加工。”企业负责人薛惊理将康赛妮得到如此多奢侈品品牌的青睐的原因归结于企业一直以来的技术革新、研发创新以及未来工厂的加持。

早在二十几年前,康赛妮成立之初,企业负责人薛惊理就瞄准了自动化生产这条路,从两条大线加一条小线开始,用不多的生产线,做精做细毛纺行业。在传统制造业转型升级的风口下,企业主动拥抱数字化改革浪潮,与德国西门子公司合作,大力推进羊绒毛纺工厂智能化改造。“我们是从2017年就开始谋划打造智能工厂,2021年6月,全行业第一家无人化数字化智能化‘未来工厂’在康赛妮建成投用。”薛惊理说:“如果说自动化生产线是由一个人管控一道生产流程,那么智能化未来工厂就是高度集成化后的一个大脑管控整个生产流程。”

经了解,康赛妮未来工厂可年产1500吨高档羊绒纱线,产能效率是正常10条生产线的近2倍。客户只需在中控中心下单,智能工厂就能自动完成从投料到出厂成品打包的全过程操作和质量控制。生产效率提升50%,库存周转率提升100%,交货周期缩短50%。

“早期生产交货的周期可能需要一两个月。没有中间环节后,生产效率翻了一倍,交货周期也大大缩短,开启了行业3周交货新时代。”薛惊理说。

近年来,康赛妮羊绒纱线频频亮相国际舞台。去年底的进博会中,康赛妮脱颖而出成为所有礼宾礼品和伴手礼的唯一供应商,大家看到的吉祥物玩偶、围巾、进博会联名款以及一些文创产品都来自康赛妮。同时,企业还向全球首发获奖新产品——“抗菌抗病毒高级羊绒纱线”,进一步参与国际竞争。

如今,世界上每4-5件高端羊绒制品就有1件使用了康赛妮的纱线,全行业每6-7件羊绒制品就有1件使用了康赛妮的纱线。

一根小小的纱线,从以往所谓的“夕阳产业”,跻身“时尚顶流圈”,逆袭之路不可谓不精彩。

在宁波江北区,实现智能升级的企业不止康赛妮一家,爱柯迪全5G数字化工厂解决方案在国内首次实现了全5G网络建设模式的规模应用,并在全国首发集成5G工业模组的MES终端,实现规模量产和产线接入,产线联网率达100%。

目前,除了康赛妮、爱柯迪两家省级“未来工厂”,柯力传感、捷创技术两家省级数字工厂标杆企业,还成功创建了两个国家级5G+工业互联网试点示范项目,3个省级工业互联网平台,建立了以金田、三星、双鹿等20余家省市级数字化车间(智能工厂)为核心的“未来工厂”后备梯队。“数字赋能,江北实现了约1.26万台各类设备、智能终端互联互通、协同运转,企业的生产效率提升20%以上,运营成本降低20%以上,产品不良品率降低15%以上。”江北区经信局相关负责人说。

对于数字经济未来的发展方向,江北区也有着深谋远虑的打算。相关负责人表示,将落实数字经济升级版,以“产业大脑+未来工厂”为主路径,加快工业互联网融合应用和创新发展,同时以强链补链为抓手,深耕光学膜、智能传感两条数字经济产业链,新培育壮大磁性材料、工业互联网两条数字经济产业链。

原文刊登于2023年3月31日《 人民政协报 》 第 6 版民营周刊

记者:鲍蔓华

通讯员:王溪