2023年3月16日,2023(春季)亚洲充电展在深圳成功举办,展会同期还举办了2023(春季)全球第三代半导体产业峰会,并邀请了15位行业大咖现场与大家探讨第三代半导体,对氮化镓、碳化硅的应用技术以及产业的未来发展进行探讨和分享。

严启南 先生 毕业于香港中文大学物理系。从事功率半导体生产、销售三十多年。专业第三代半导体应用及推广。现职Transphorm亚太区销售副总裁。

Transphorm 亚太区销售副总裁 严启南先生在本次展会上发表了《Leading the GaN Revolution》主题演讲。

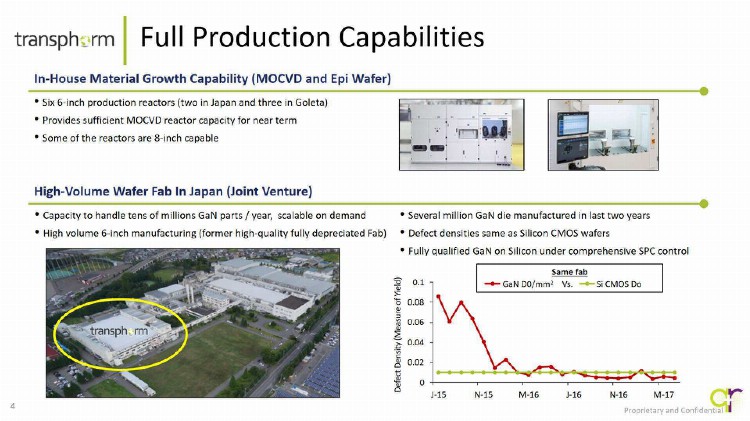

Transphorm是少数拥有自主研发、生产和应用能力的生产厂家,凭借完整的制造控制+GaN技术领先两大优势,Transphorm可为客户提供充足且优质的氮化镓产品。此外还可为客户提供各种产品设计应用方案。

与其它氮化镓公司最大的不同是,Transphorm也提供氮化镓晶圆,包括一些世界知名工厂在内的很多做氮化镓工厂,都有在和Transphorm购买氮化镓晶圆。从硅开始的原材料到封装等在内的全部工序都能自己做,同时也会帮客户提供一整套解决方案。Transphorm目前拥有约1400项关于氮化镓生产的相关专利。

Transphorm的生产工厂坐落在日本,不管是生产氮化镓的MOCVD工艺,还是外延片都已经通过了车规级品质体系认证。

Transphorm会根据客户需要消费类电子产品器件或车规级器件,采用不同标准来做器件,但所有的器件都是从相同的生产线生产出来,自然水准都非常可靠。

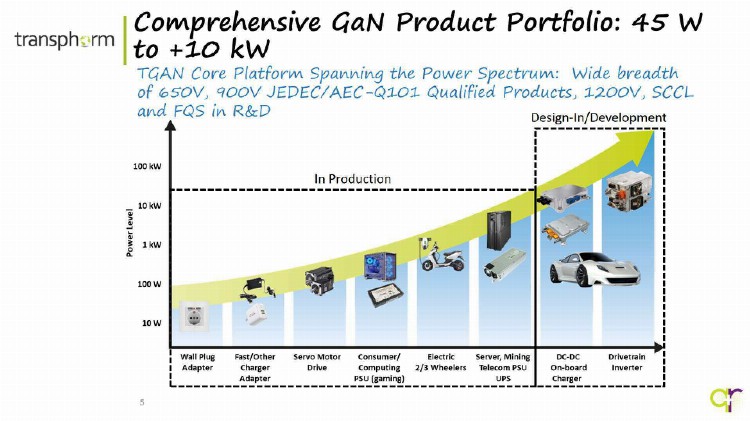

Transphorm此前一直专注于充电桩、服务器电源、车载OBC等几千瓦到十几千瓦大功率应用领域,但近几年随着低功率快充市场的火爆,对氮化镓产品需要量非常高,因此Transphorm也积极研发了一系列快充应用示范以满足市场需求。

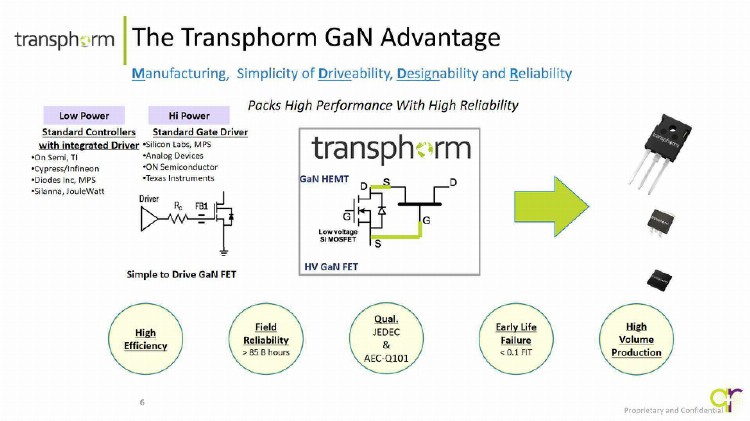

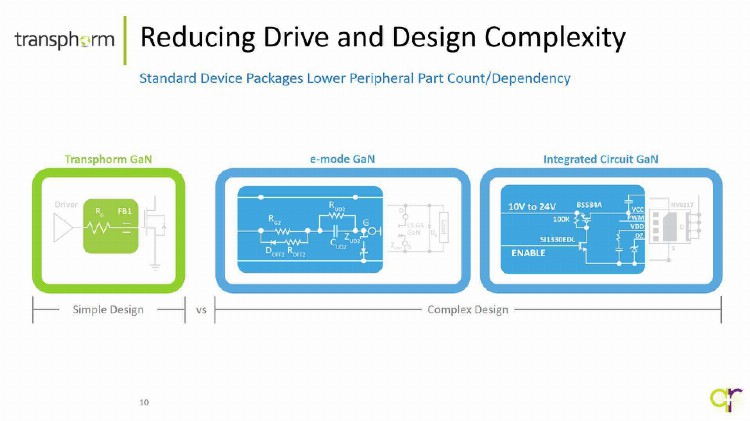

Transphorm的氮化镓产品特点是驱动非常简单,不管是需求0.5A或1A驱动电流,Transphorm的产品都能完全满足。严启南 先生强调,采用Transphorm的产品,建议采用小电流直接驱动,无需图腾柱放大,也无需负电压关断,适合搭配高性价比、驱动电路简单的方案进行设计。

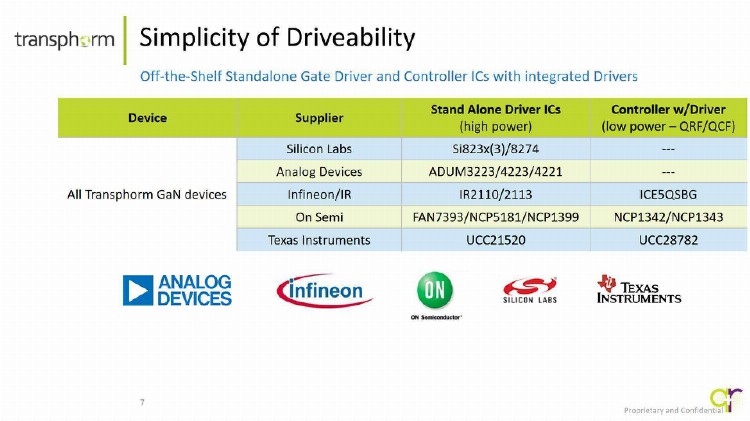

Transphorm的氮化镓器件可搭配英飞凌、安森美、TI、MPS等厂商的控制器,客户基于Transphorm的氮化镓器件,可以根据供货稳定、价格等自由选择,自由度高。

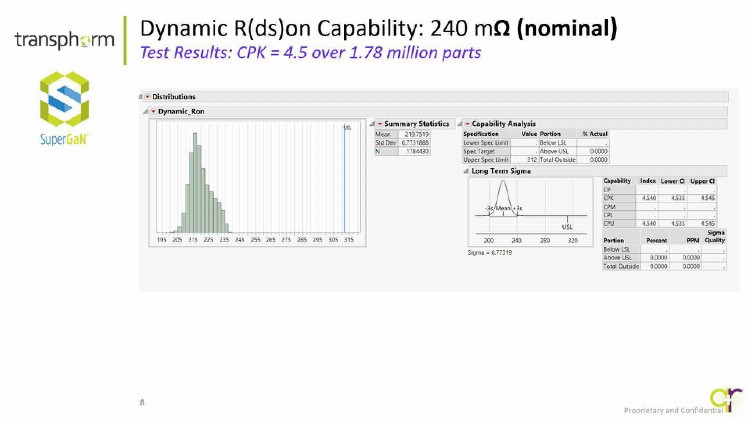

关于E-mode氮化镓器件,嘉宾强调目前其最难解决的问题是动态电阻,工作时的电阻浮动非常大,往往会提升至3倍左右,相比之下D-mode氮化镓器件没有这样的问题。根据Transphorm的可靠性数据统计,其一款240mΩ的器件,不管是工作与否,测得的电阻都是240mΩ,即便有温度的影响浮动最高也只有1.7倍,来到相同硅或碳化硅器件的水准,仍然在可接受范围内。

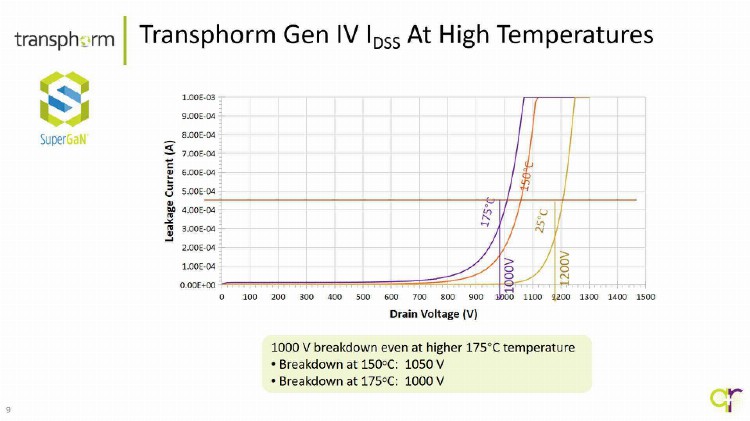

另外一个关键点是,D-mode氮化镓器件的高温反压HTRB,不会因为温度升高而降低,换句话说就是温度往上走,但是漏电电流不会变大。

例如Transphorm一款650V的氮化镓器件,175℃测得的高温反压可以到1000V,漏电还在范围之内,而在150℃测得的高温反压可以到1050V,25℃的高温反压完全可以做到1200V。

在QR反激电路中,这一特点非常重要。但是E-mode氮化镓器件在高温情况下,高温反压掉的非常快,进而会影响到效率,目前这一问题亦无法很好解决。

采用Transphorm的氮化镓产品,相较E-mode氮化镓器件,其好处在于驱动简单、成本低、可靠性很高,此外还能在相对更高温度下工作。

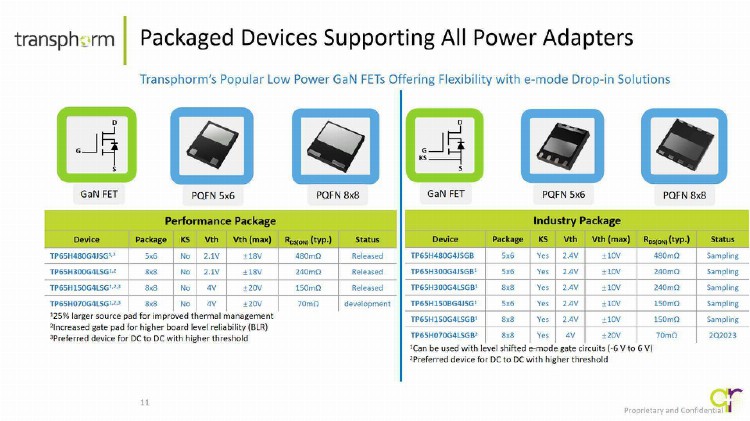

Transphorm的氮化镓产品提供PQFN5x6、PQFN8x8封装,以及pin-to-pin原位替代市面上一些硅MOS等,导阻从480mΩ-70mΩ,可应用设计30-100W的快充产品。

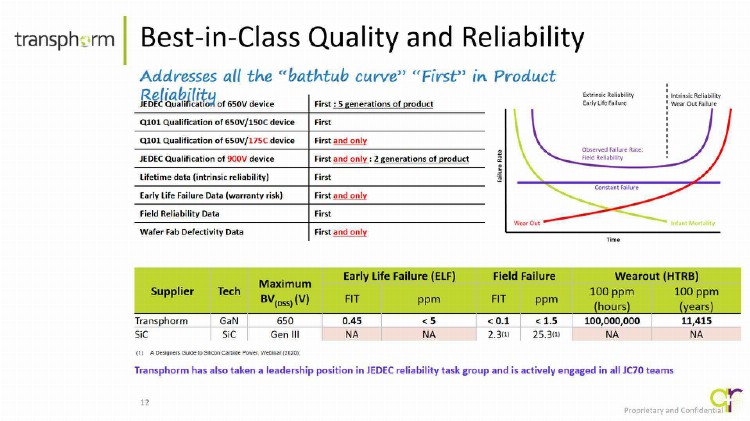

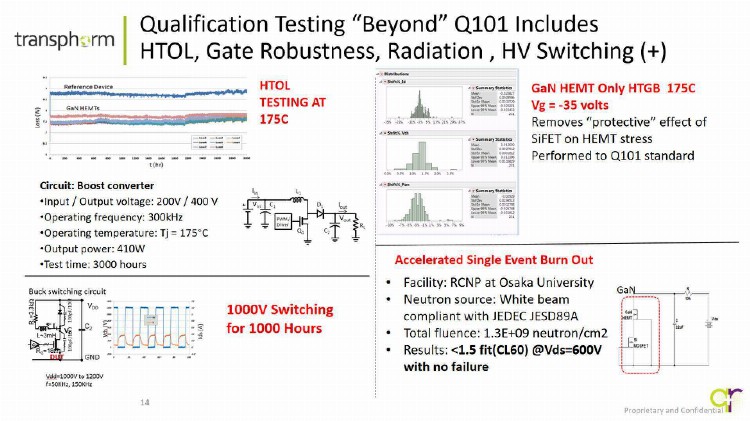

如今很多的E-mode氮化镓器件可靠性测试都是在125℃环境下进行,无法在150℃或更高要求的车规175℃下进行。而Transphorm的氮化镓器件全部是在150℃环境下测试,销售出去的器件运行时间总和超过几十亿小时,而统计应用失效率接近零。

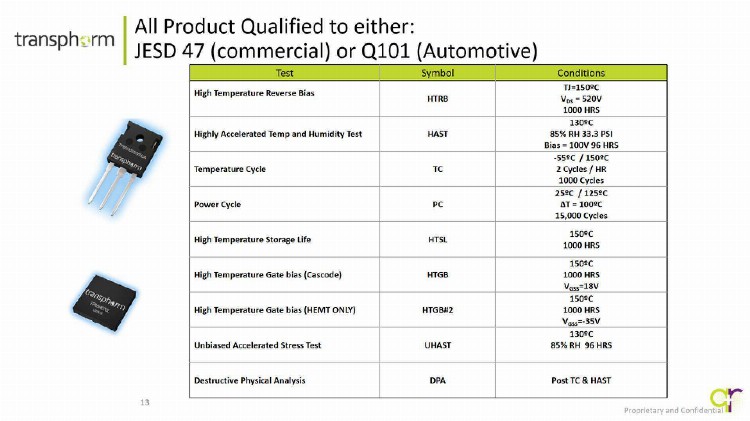

Transphorm推出的氮化镓产品均符合JESD 47(商用)或AEC-Q101(汽车)标准,所有器件可靠性测试均在150℃环境温度或更高要求的车规175℃下进行,产品可靠性一流,值得信赖。

Transphorm还会对产品做一个长期的开关有效性寿命测试,如今已经跑了8000h,仍在正常工作。

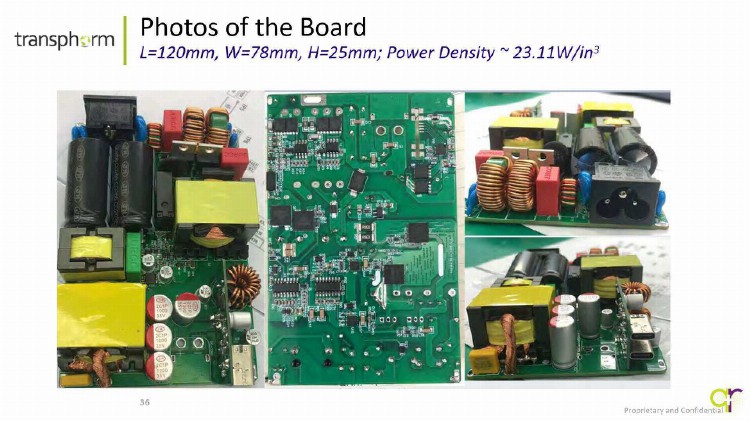

接着严启南 先生展示了Transphorm目前拥有的一些现成的方案,功率覆盖30W-600W,其中有些是专门为像高通、惠普等这样的大品牌设计,目前已经有很多客户在量产。

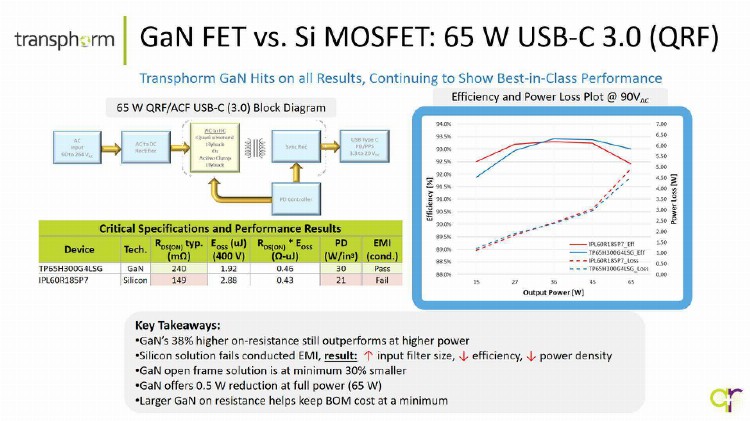

基于Transphorm氮化镓器件设计的65W单口快充方案,采用的是TP65H300G4LSG,650V耐压,导阻240mΩ,PQFN8X8封装。PCBA模块功率密度25W/In³,90V/115V/230V/265V下的满载效率分别为93.04%/94.04%/93.85%/93.46%。

得益于Transphorm氮化镓器件,整个PCBA模块的器件总数量只有67个,总成本低于4美元,几乎和采用MOS管方案持平,可以说非常有竞争力。

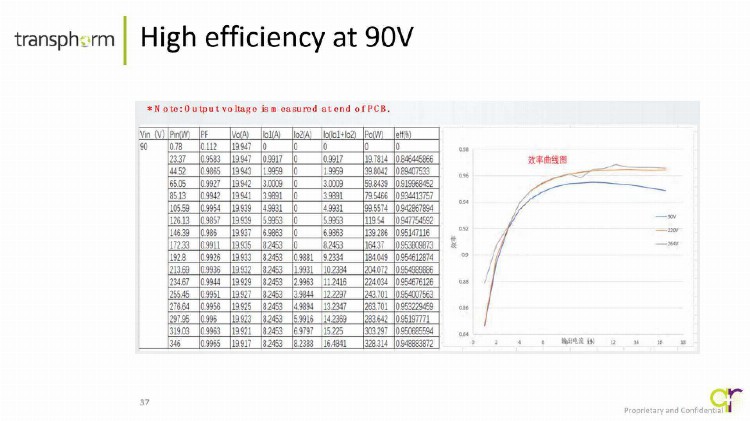

Transphorm 240mΩ氮化镓器件和175mΩ E-mode GaN效率对比,从表格可见输入电压115V情况下,Transphorm氮化镓器件效率全程保持优势;输入电压264V时,输出功率在5-50W区间内,Transphorm的效率要高出0.13%到2.1%。

和Si方案设计的65W快充相比,高功率输出下Transphorm的氮化镓器件效率更高,而且很明显,而功率损耗则更低,同样非常有优势。

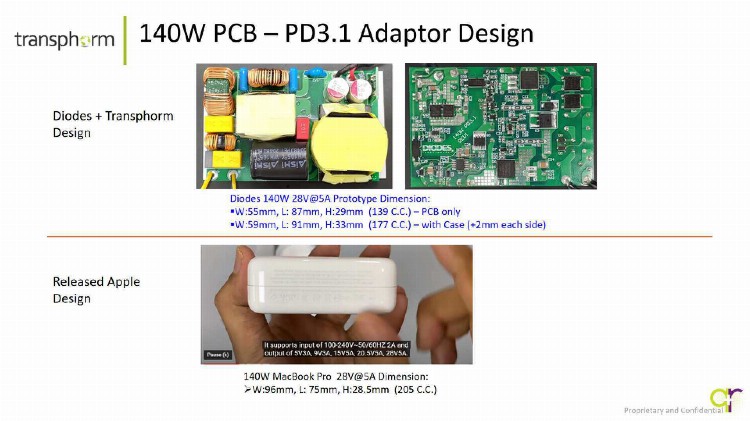

基于Diodes方案和Transphorm氮化镓器件设计的140W快充方案,PCBA模块尺寸为55*87*29mm,PFC升压开关管采用Transphorm一颗150mΩ氮化镓器件,LLC半桥采用Transphorm两颗300mΩ氮化镓器件。

相较苹果原装快充方案,Transphorm这个的设计成本仅是前者的一半,同时做得也更小。

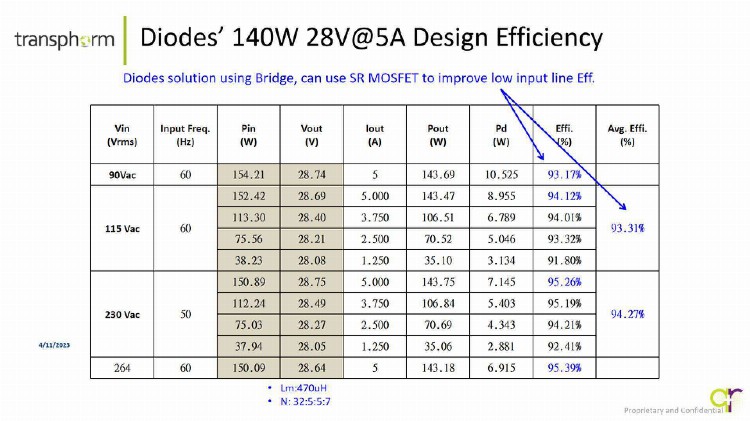

方案的效率测试数据如上图表格,在90VAC输入下,满载输出的效率为93.17%,表现也很好。

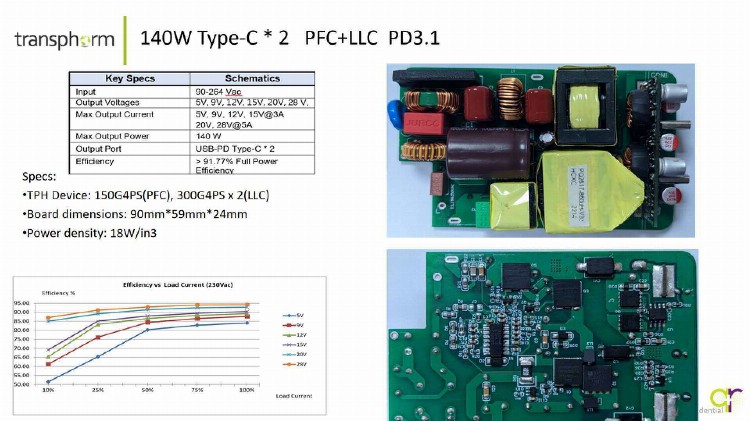

基于Transphorm氮化镓器件设计的140W双USB-C口方案,同样基于PFC+LLC架构设计,采用Transphorm一颗150mΩ氮化镓器件和两颗300mΩ氮化镓器件。PCBA模块尺寸90*59*24mm,功率密度18W/In³,满载效率超过91.77%。

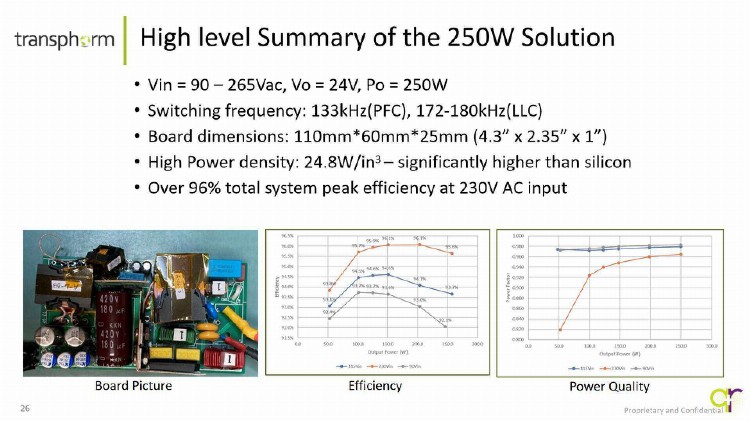

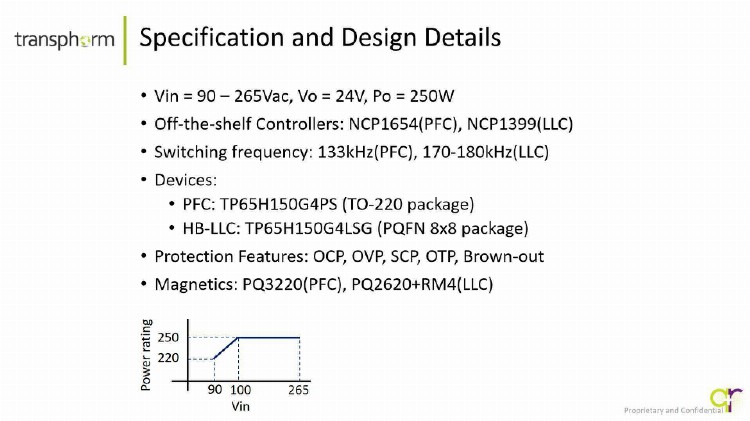

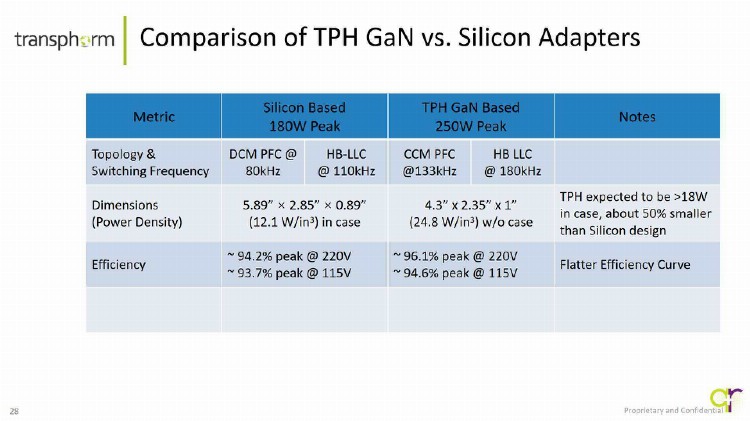

基于Transphorm氮化镓器件设计的250W电源方案,其PFC仅需使用一颗Transphorm的氮化镓器件即可,而且工作频率达133kHz,相较E-mode氮化镓器件需要采用两颗,成本更低,PCBA模块也更小,此外效率还高出约0.6个百分点。

Transphorm 250W氮化镓电源方案基于PFC+LLC电源架构设计,采用安森美NCP1645+NCP1399控制器方案,分别搭配的PFC氮化镓开关管采用Transphorm TP65H150G4PS,导阻150mΩ,T0-220封装,工作频率133kHz;LLC半桥采用Transphorm TP65H150G4LSG,导阻也是150mΩ,PQFN8x8封装,工作频率170-180kHz。

方案支持90-265V宽电压输入以及24V输出,最大功率250W,230V交流输入时,系统峰值效率超过96%。PCBA模块尺寸110*60*25mm,功率密度高达24.8W/In³。此外支持OCP、OVP、SCP、OTP、Brown-out等保护功能。

和Si MOS管设计的方案相比,可能成本会高一点点,但是体积会做得小得多,功率密度高了近一倍,此外效率表现也都更好。

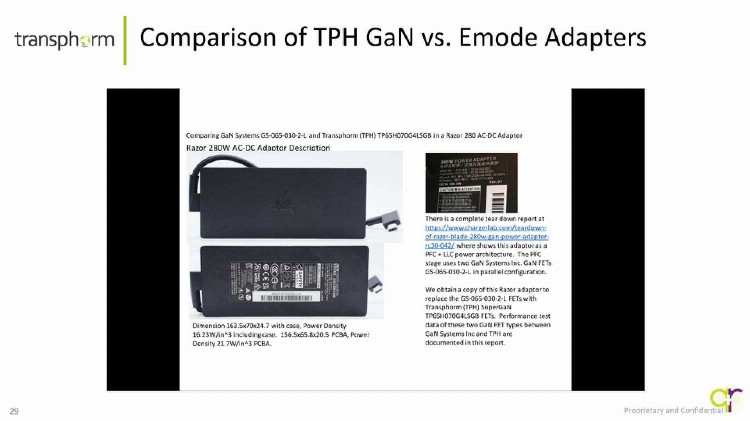

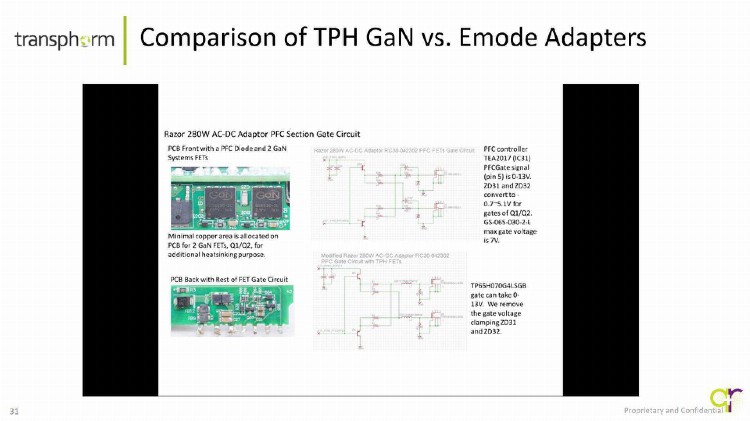

接着嘉宾以目前市面上一款雷蛇280W电源适配器为例,展示了一些替换Transphorm氮化镓器件后的对比数据。

雷蛇280W电源适配器原本使用的是友商一款50mΩ的氮化镓器件,进行替换的氮化镓器件是Transphorm的TP65H070G4LSGB,导阻70mΩ,PQFN8x8封装。

替换方法是将两颗友商的氮化镓器件替换成Transphorm的氮化镓器件,其余无改动也无优化。

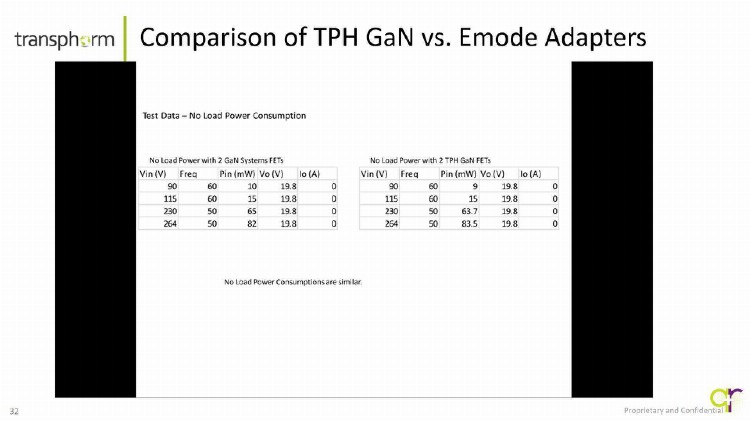

从Transphorm的实验室获得的测试数据显示,采用Transphorm氮化镓器件之后的空载功耗要好一点。

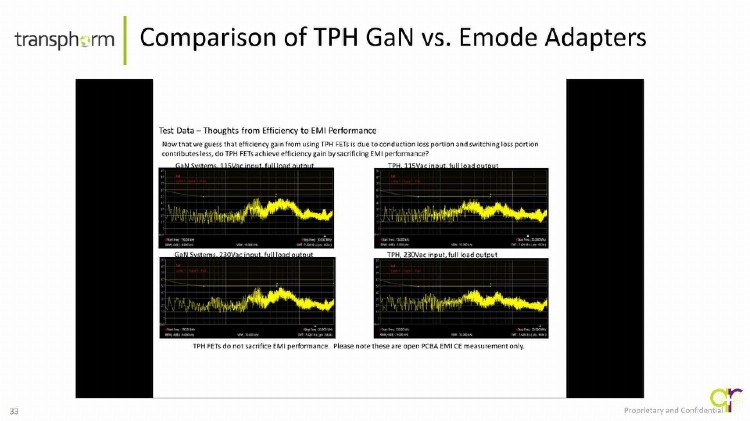

其次在替换成Transphorm氮化镓器件后没有进行任何优化的前提下,测得的EMI表现也是更好一点,这便是D-mode氮化镓相较E-mode氮化镓器件的优势所在,不会牺牲EMl性能来实现效率增益。

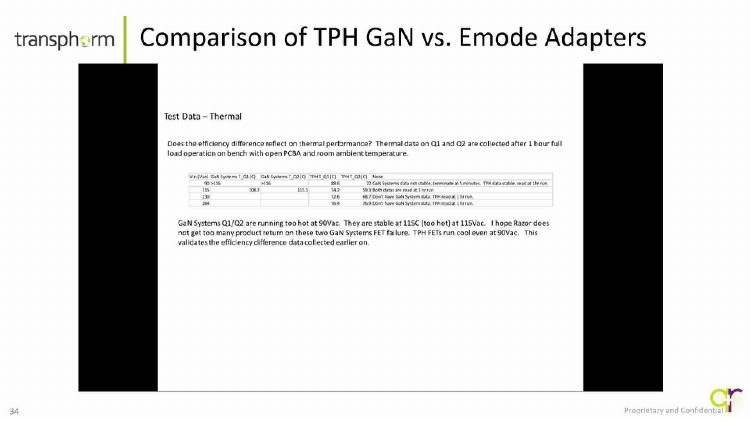

温升方面,虽然采用的Transphorm氮化镓器件导阻70mΩ,表面上看数值更高,但是对比替换前后115VAC输入情况下温度表现,可以发现采用Transphorm氮化镓器件后测得的温度低了约30℃,这便是前面提到的E-mode氮化镓器件动态电阻问题造成的。

总而言之,相比E-mode氮化镓器件,同场景下采用Transphorm D-mode氮化镓器件,可以跑更高功率应用,可靠性、温升表现等也更优,此外成本更低。

基于Transphorm两颗150mΩ氮化镓器件设计的330W图腾柱方案,采用CCM工作模式,相比友商DCM工作模式的330W图腾柱方案,其平均电流要低一半。采用两颗150mΩ氮化镓器件相比70mΩ的除了成本优势外,其开关损耗也更低,虽然导通功耗要差一点。

上述方案实际测试表现如图,90VAC输入情况下,测得峰值效率超过95%。

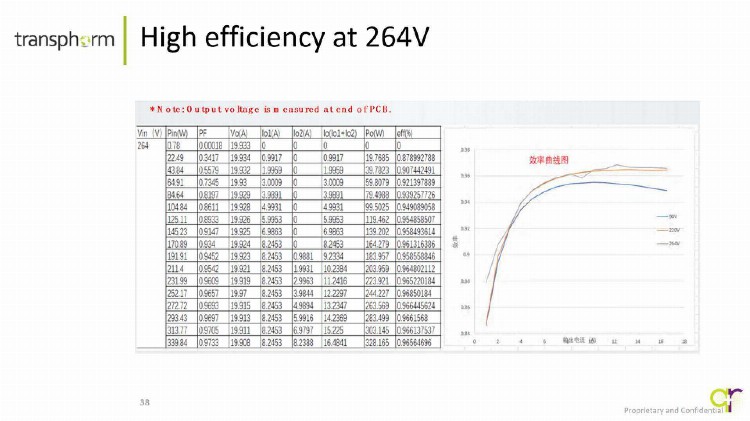

264VAC输入情况下,测得峰值效率约高达96.9%。如此的效率表现,可见基于Transphorm氮化镓器件设计的方案能够满足客户的任何苛刻要求,如IEC62368标准低于77℃温度要求,40℃环境温度下温升表现45℃要求等。